Bei einem zweiten nicht zugänglichen Industriedenkmal der Stadt Bochum handelt es sich um das Hammerwerk II des Bochumer Vereins (Bild 1 r. i. Hintergrund).

Die Halle wurde 1866 im Bereich der Gussstahlfabrik an der Alleestraße für die Dampfhämmer des BV erbaut.

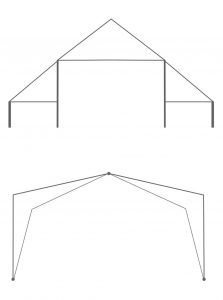

Es handelt sich nachweislich um die erste bekannte Dreigelenkskonstruktion im Hochbau und eine der wenigen erhaltenen Industriehallen die noch in Schmiedeeisen nach dem Puddelverfahren ausgeführt wurden.

Fünf Jahre zuvor hatte die Firma Krupp für ihren Hammer “Fritz” in Essen noch eine Halle mit massiven gusseisernen Tragsäulen und einer starren Dachkonstruktion aus Holz bauen lassen.

Die leichte, flexible, vibrations- und temperaturresistente Dreigelenkskonstruktion des BV war dem weit voraus. (Bild 2).

Diese von Johann Wilhelm Schwedler entworfene und von der Firma Jacobi, Haniel & Huyssen in Oberhausen ausgeführte Technik war bis dahin nur im Brückenbau eingesetzt worden.

Mit Einführung von Hydraulikpressen im späten 19. Jhd. entfielen die Vibrationen im Schmiedebetrieb weitgehend, Dreigelenkshallen fanden nun vor allem im nichtindustriellen Bereich und dort besonders in Bahnhofshallen Verwendung.

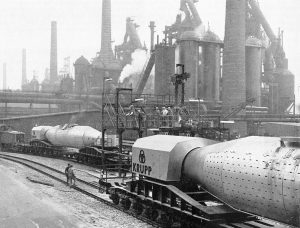

Bild 3

© RVR, 2019, dl-de/by-2-0

Die Bochumer Halle ist 97 m lang, 38 m breit und 22 m hoch und wird von 21 Bindern mit jeweils zwei Fuß- und einem Scheitelgelenk getragen.

Zwischen 1900 und 1908 wurde die Halle um 52 Meter nach Norden erweitert und später komplett umbaut (Bild 3).

1963 betrieb der Bochumer Verein im Bereich des alten Hammerwerks noch zwei Schmiedepressen (Presswerk 1; 800 t u. 2000 t) und ein Ringwalzwerk. Im nördlichen Anbau waren ein weiteres Ringwalzwerk und vier Dampfhämmer (auf Pressluft umgestellt) untergebracht.

Heute ist nur noch der in dem niedrigeren nördlichen Anbau untergebrachte Hammer 48 (6 t) in Betrieb (Bild 4).

Im alten Hammerwerk arbeitet ein modernes Ringwalzwerk.

Die Halle befindet sich seit 1990 im Besitz der Stadt Bochum wird aber weiter durch die Bochumer Verein Verkehrstechnik GmbH genutzt.

Absolut empfehlenswert zu diesem Thema, auch wg. der harschen Kritik am Denkmalschutz 2. Klasse für Industriebauten:

Ulrike Robeck,

Die älteren Hallen des Bochumer Vereins

Als Zweckbauten und Denkmale der Eisen- und Stahlindustrie.

ISBN 978-3-8053-4279-7