Während im Bergbausektor inzwischen an viele, selbst kleinere, Schachtanlagen mit eigenen Monografien erinnert wird verschwinden ganze Stahlstandorte schon wenige Jahre nach ihrer Schließung im Nebel des Vergessens.

Ein typisches Beispiel sind die Borsigwerke in Berlin-Tegel die heute den meisten bestenfalls noch als Maschinenbauunternehmen in Erinnerung sind.

In den 1950er Jahren unterhielt die Borsig AG hier noch Siemens-Martin Öfen, Walz- und Schmiedewerke, ein Röhrenwerk und eine Graugiesserei.

1968 begann in Tegel der Abschied von der Stahlsparte, Borsig verkaufte seine 1954 gebaute Mittelbandstrasse (400 mm, Kapazität 288.000 t/j) an die August Thyssen Hütte, dort lief sie fortan unter dem Namen Thyssen Bandstahl Berlin GmbH.

Das Vormaterial, Brammen, kam aus Duisburg. Später wurden auch Lohnwalzungen für das Eisenhüttenkombinat Ost in der DDR durchgeführt.

1992 legte die Thyssen Stahl AG ihr Werk in Berlin still.

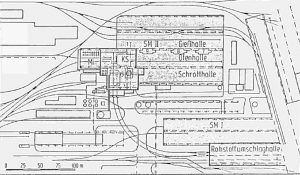

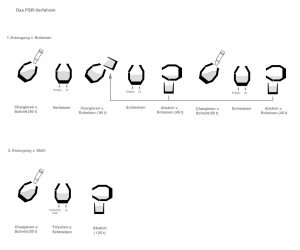

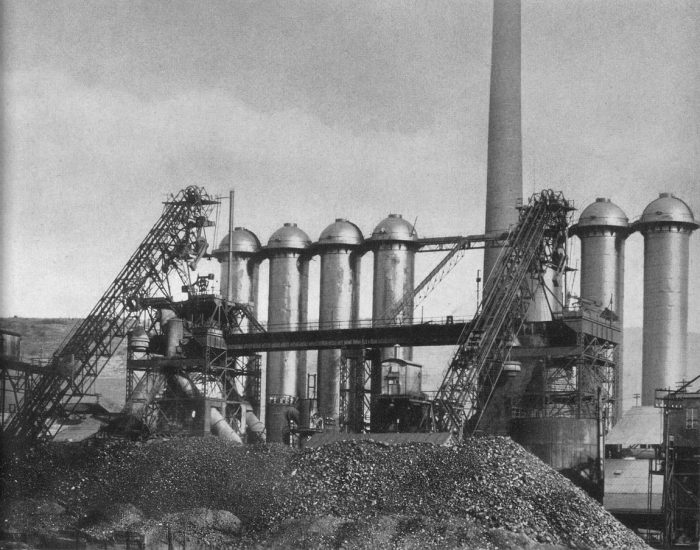

Bei der Stahlerzeugung ging Borsig 1970 eine Kooperation mit dem Betonstahlhersteller Walzwerke Becker aus Euskirchen ein. Gemeinsam baute man ein Elektrostahlwerk (30 t Lichtbogenofen, 100.000 t/j) und eine Strangussanlage für Knüppel im wesentlichen zur Versorgung der 14-gerüstigen Stabstahlstrasse in Euskirchen.

Alle Anlagen wurden von der DEMAG in Duisburg geliefert.

Offenbar hat die Walzwerk Becker KG (Wabec) das Stahlwerk dann ab 1981 in Eigenregie weitergeführt.

1984 lieferte die Mannesmann-DEMAG AG einen neuen Lichtbogenofen mit konzentrischem Bodenabstich (50 t). Der Standort lief jetzt unter den Namen Berliner Stahlwerk KG Gerd Becker und Walzwerk Becker-Berlin Strangguss KG.

1988 wurden diese Firmen insolvent und der türkische Staatskonzern Metek Teknik aus Izmir übernahm das Werk. Trotz anders lautender Versprechungen blieben Investitionen aus und 1992 wurde die Stahlproduktion in Berlin durch Metek endgültig beendet.

In der aktuellen Ausstellung “Wir sind von hier. Türkisch-deutsches Leben 1990“ mit Fotografien von Ergun Çağatay auf der Zeche Zollverein sind drei Bilder aus dem Stahlwerk Berlin zu sehen. Ansonsten ist die Quellenlage zum Stahlstandort Berlin-Tegel sehr überschaubar.