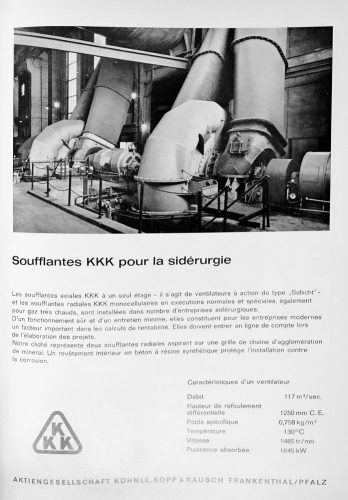

Einer der vielen interessanten Zulieferer der Stahlindustrie war die 1899 gegründete Firma Kühnle, Kopp & Kausch aus Frankenthal in der Pfalz.

Vielen sicher bekannt durch ihre Turbolader für die Automobilindustrie (KKK).

Nach div. Inhaberwechseln (Borg-Warner, MTU, Daimler-Benz, Siemens) stellt heute die Firma Howden Turbo aus Schottland weiterhin Dampfturbinen und Verdichter in Frankenthal her.

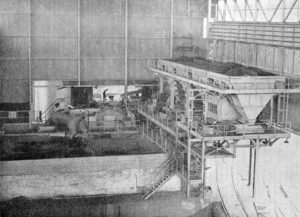

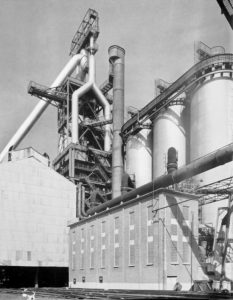

Hier eine Werbung für den französischsprachigen Markt mit zwei Gebläsen einer belgischen Sinteranlage.

Category Archives: Belgium

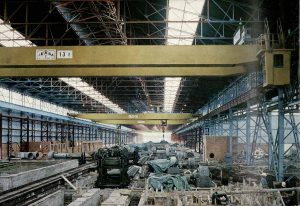

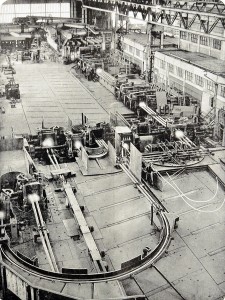

Train de 380

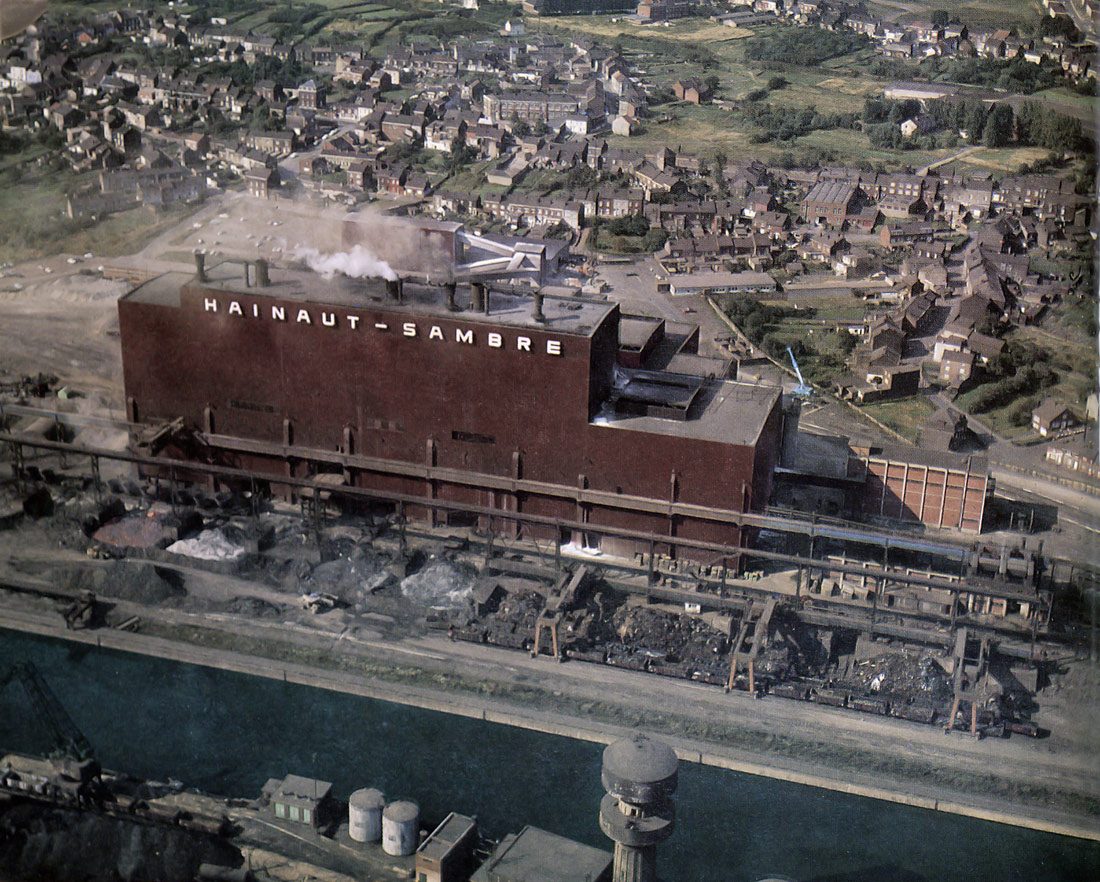

Among the most frequently photographed relics of the wallonian steel industry are the, empty, halls of the former light sections rolling mill (Train de 380) of the Soc. Hainaut-Sambre in Charleroi-Montignies.

Nevertheless, there are hardly any pictures of the working plant to be seen. Furthermore, many explanations about the site are wrong or inaccurate.

Therefore here are some additions.

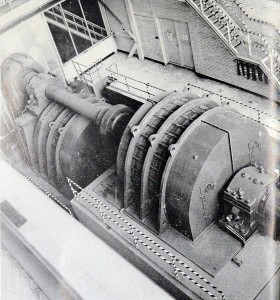

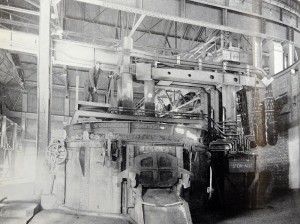

The rolling mill was built by J. Banning AG of Hamm, Germany and installed in 1968/69. Commissioning took place on 29.9.1969.

The rolling mill consisted of a walking beam furnace, four 2-high roughing stands, 2 x 2 intermediate stands, and four finishing stands (two of these in vertical arrangement).

Downstream, there was a rake-type cooling bed (65 m) and four shears.

The plant was shut down after just 11 years on 8.3.1980.

The whereabouts of the rolling mill are unfortunately unknown to me, but a resale seems likely.

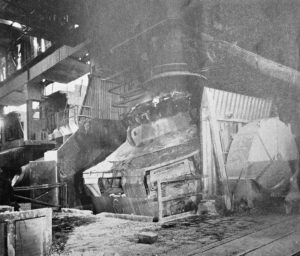

Oxygenstahlwerke

gelten im allgemeinen wegen ihrer, prozeßbedingten, massiven und fensterlosen Erscheinung und ihrer immensen Bauhöhe als im negativen Sinn Landschaftsbild prägend.

Im Gegensatz zu älteren Stahlerzeugungsverfahren (z.B. Thomasverfahren) handelt es beim Oxygenstahlwerk um ein Sauerstoffaufblasverfahren. D.h. die baulichen Einrichtungen zum Frischen des Roheisens befinden sich über den Konvertern.

Die von Fritz Schupp gestaltete Konverterhalle des LD-Stahlwerk in Duisburg-Bruckhausen ist z.B. über 70 Meter hoch, das benachbarte Thomasstahlwerk hatte eine Gesamthöhe (mit Konverterkaminen) von nur 33 Meter.

Die 1969 in Betrieb genommene “Aciérie de la Rive Gauche” in Montignies ist ein Hingucker und mein optischer Favorit.

Der dunkelrote Fassadenanstrich ist ein echtes Alleinstellungsmerkmal und ein schöner Gegenentwurf zu den Grüntönen die später als Tarnfarben in der Schwerindustrie üblich wurden.

Einzigartig auch der Schriftzug der, in schönster 60er-Jahre Typo, den Stolz über den Einzug der modernen Oxygenstahlerzeugung in das traditionsreiche Stahlbecken von Charleroi spiegelt.

Leider war die Schönheit, wie so oft, nicht von langer Dauer, das Stahlwerk wurde schon 1985 stillgelegt und abgerissen.

NLMK, La Louviere.

For once, good news from the steel industry.

NLMK is giving its hot strip mill in La Louviere, Belgium a major overhaul.

The finishing line (built in 1966) will receive three new rolling stands (No. 1-3) and stands No. 4-6 will be modernized.

When the EUR 150 million investment will be completed in 2021, NLMK will be able to hot roll strip up to 1.650 mm wide and 1.2 mm thick in La Louviere.

Contractor is Primetals Technologies (founded in 2015, as a joint venture of Siemens VAI and Mitsubishi Heavy Industries).

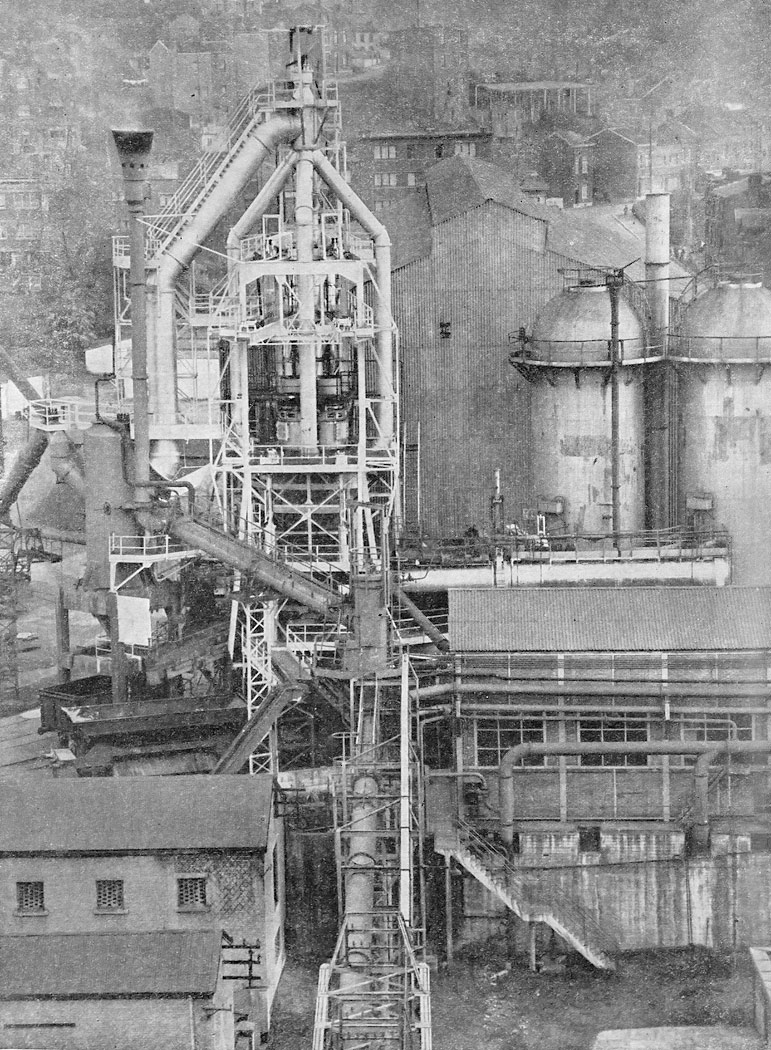

The mysterious Ougrée experimental blast furnace..

..was put into operation in May 1953 on ground of the Ougrée-Marihaye steel company in Belgium. It was a paneuropean research project sponsored by the ECSC and there was a second shaft furnace at the HOAG steel works in Oberhausen, Germany.

The Ougrée-furnace was quiet unusual not only by it’s size (just a 9 m tall shaft) but by it’s oval shaped hearth too.

The furnace ran several campaigns to test different ore and coke burdens, oxygen injection etc. .

It’s inner and outer design was changed several times. From 1958 on the project was called AIRBO (Association International pour les Recherches de base au Bas fourneau d’Ougrée).

The Ougrée experimental blast furnace was closed down in 1971.

How it all began.

In the mid-1980s, my old Ford Granada brought me to Liège, among other places, as the outcome of a short but intense groundhopper career.

Behind the infamous Hell Side of Standard Liege you could see the blast furnaces B and 5 of Cockerill-Sambre and I decided to take a closer look at them again, which unfortunately would take me more than 10 years.

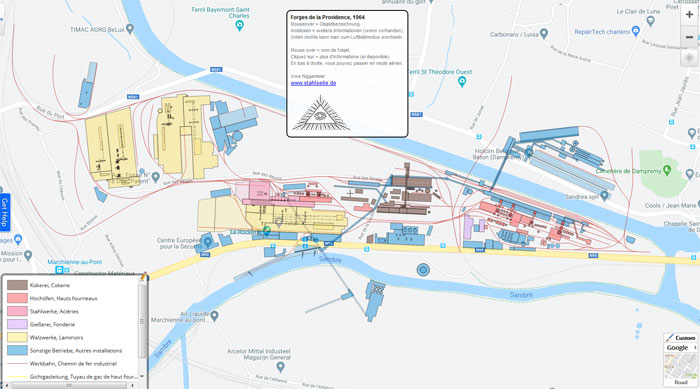

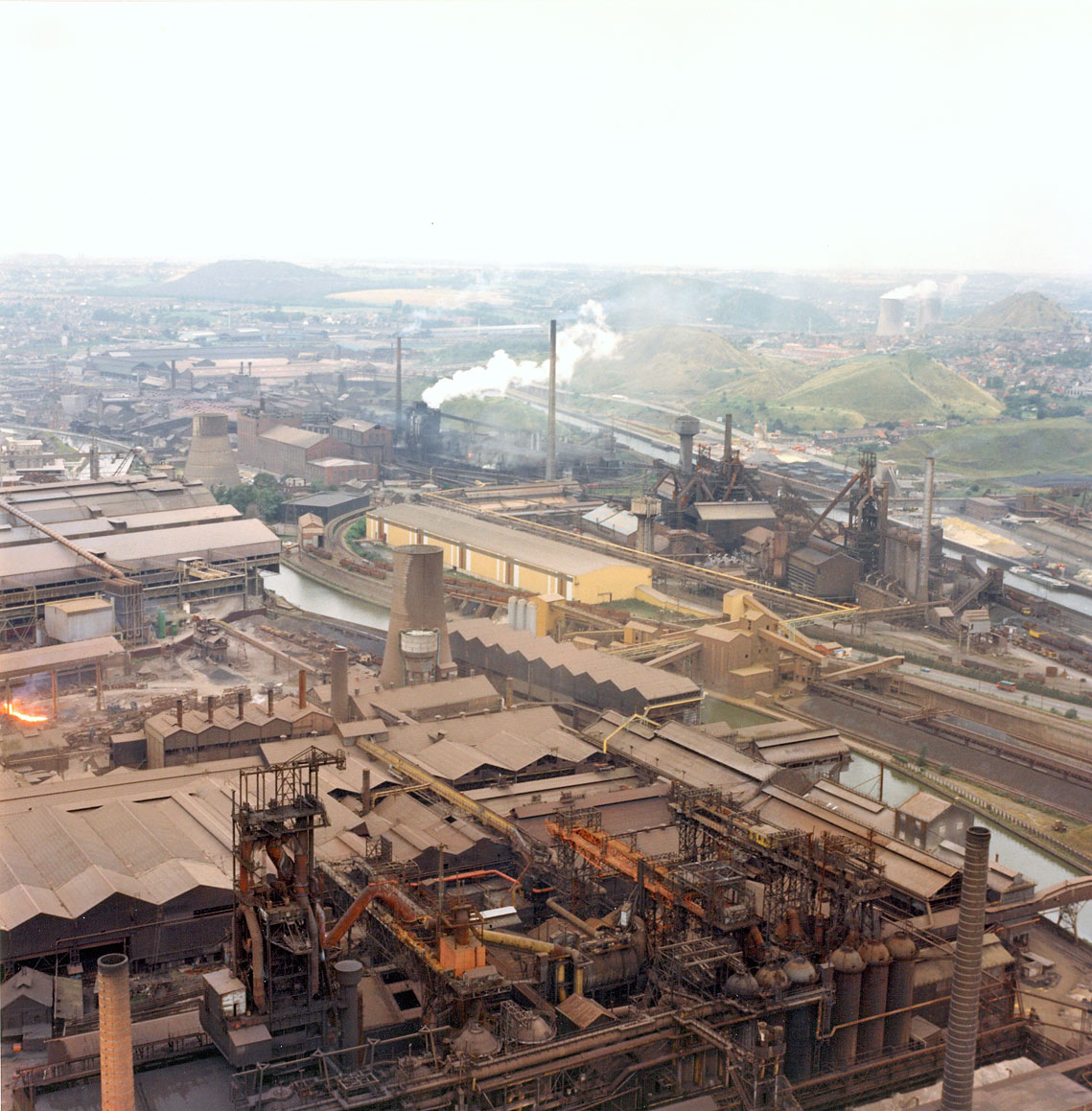

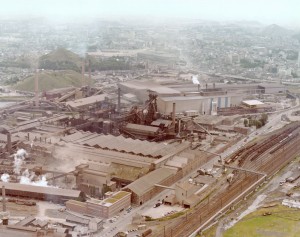

Forges de La Providence

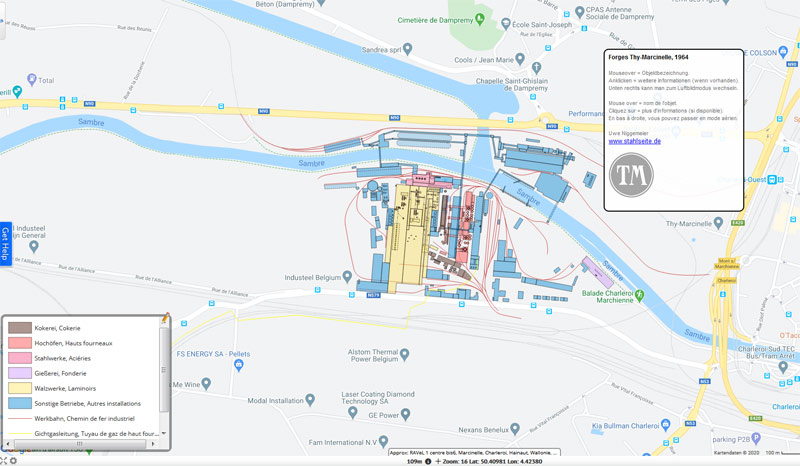

Mit den 1836 gegründeten Forges de la Providence komplettiert sich nun meine Kartierung der Hüttenwerke im Tal der Sambre.

La Providence war 1964 mit einer Jahresproduktion von 846.000 t der zweitgrößte Stahlerzeuger im Bassin von Charleroi und der viertgrößte in Belgien.

Neben dem Hüttenwerk in Marchienne-au-Pont gehörten zum Konzern noch zwei Standorte in Frankreich; Die Hütte in Réhon bei Longwy und das Edelstahlwerk in Hautmont bei Maubeuge.

Nördlich des Kanals Brüssel-Charleroi war 1958 eine Sinteranlage mit zunächst einem Sinterband errichtet worden, 1963 ging ein zweites Band in Betrieb.

Nach Stilllegung der alten Kokerei (92 Öfen) die westlich der Rue de la Docherie gestanden hatte war die neue Kokerei (Bj. 1934, 50 Koppers-Öfen) 1952 um zwei Batterien mit je 26 Coppée-Öfen erweitert worden.

1964 existierten am Standort in Charleroi noch zwei Hochofenanlagen. Die ältere Anlage in Marchienne mit den Hochöfen 1 und 2 und das neuere Werk weiter östlich in Dampremy mit den Öfen 3-6. Nach der Inbetriebnahme des komplett neu erbauten Hochofens 5 im September 1964 konnte die Roheisenerzeugung auf den Standort Dampremy konzentriert werden und die alte Anlage in Marchienne wurde stillgelegt, der Hochofen 4 stand fortan in Reserve.

Das Thomasstahlwerk arbeitete mit fünf 35 t Konvertern und zwei Mischern (300 t, 1000 t).

1965 wurde die Konverterhalle nach Osten hin verlängert und dort ein sechster 35 t Konverter eingebaut der sowohl nach dem schwedischen Kaldo- als auch nach dem LD-Verfahren Stahl erzeugen konnte. Gleichzeitig ersetzte man die beiden alten Roheisenmischer durch zwei neue 1500 t Aggregate.

Darüber hinaus existierte ein Elektrostahlwerk mit einem 34 t Lichtbogenofen.

Unmittelbar neben dem Stahlwerk lagen die schweren Walzstrassen; Das Blockwalzwerk, die 900er Strasse und die neue 850er Strasse welche 1964 noch durch ein Universalwalzgerüst zur Herstellung von Stahlträgern erweitert wurde.

Die übrigen Walzwerke zur Erzeugung von Drähten, Stabstahl und Profilen befanden sich nördlich der Rue des Réunis.

1966 Übernahme durch Cockerill-Ougrée aus Lüttich.

1971 wurde in der Halle der demontierten Drahtstrasse (Walzwerk 4) ein neues 13-gerüstiges Mittelstahlwalzwerk (600er Strasse) in Betrieb genommen. Die von der Schloemann AG, Düsseldorf gebaute Strasse konnte als erste in Europa auch Träger kontinuierlich walzen.

Auf Ostseite der Kokerei wurde 1972 durch den Essener Kokereibauer Didier eine vierte Ofenbatterie installiert (20 Koksöfen).

1972 installierte man im Stahlwerk einen zweiten 60 t Kaldo-Konverter und 1974 erfolgte der Umbau der Thomas-Konverter auf das OBM-Verfahren.

Die Walzwerke 500 und 5 wurden Anfang der 1970er Jahre stillgelegt und die 1930 gebaute 325er Strasse zu einem 16-gerüstigen kontinuierlichen Stabstahlwalzwerk umgebaut.

1976 Stilllegung Hochofen 3.

Nach der Fusion mit dem benachbarten Stahlerzeuger TMM zu Thy-Marcinelle & Providence in 1979 und dem vorübergehenden Abschied aus dem Cockerill-Verbund wurde die Stahlproduktion in das neue OBM-Stahlwerk in Marcinelle verlagert. 1979 kam es daher zur Stilllegung der OBM-Konverter in Marchienne und ein Jahr später schloss man das benachbarte Kaldo-Stahlwerk. 1980 dann die Übernahme durch Hainaut-Sambre und 1981 Fusion mit Cockerill zu Cockerill-Sambre (CS).

CS legte noch im gleichen Jahr die Sinteranlage und den Hochofen 6 still und stellte 1984 die Produktion auf den schweren Walzstrassen (Block, 900er, 850er) ein.

1985 waren auf dem alten Providence Gelände nur noch die Kokerei, der Hochofen 5 und die 600er Mittelstahlstrasse aktiv.

Im Zuge der vom CS Vorstandsvorsitzenden Jean Gandois vorangetriebenen Konzentration der Produktion auf Flachprodukte wurden die Drahtstrassen Valfil in Seraing und T 300 in Dampremy entweder stillgelegt oder verkauft.

Das 600er Walzwerk in Marchienne verarbeitete von 1989 bis 1994 Vormaterial von ARBED aus Luxemburg in Lohnwalzung. Im Dezember 1994 beendete Cockerill-Sambre die Produktion von Langprodukten, die 600er Strasse wurde anschließend nach Süd-Korea verkauft.

Im Februar 1996; Stilllegung Hochofen 5 dessen Kapazität im März des gleichen Jahres durch das neue Elektrostahlwerk in Marcinelle übernommen wurde.

Als letzten Betriebsteil auf dem ehem. Providence-Gelände legte man im Januar 2008 die Kokerei still.

1965 waren am Standort noch 4800 Mitarbeiter beschäftigt am Ende waren es noch 183.

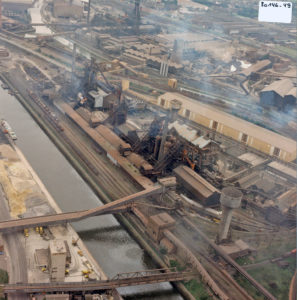

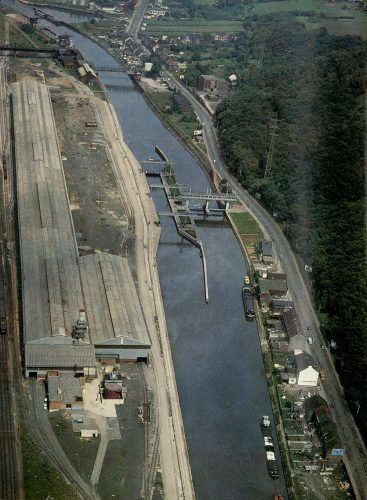

From Marcinelle to Marchienne

Forges de Thy-Marcinelle

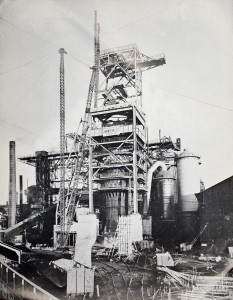

Das 1888 gegründete Hüttenwerk Forges de Thy-Marcinelle (TM) erzeugte 1964 in Marcinelle bei Charleroi 565.000 t Rohstahl damit war das Werk das zweitkleinste integrierte Hüttenwerk Belgiens.

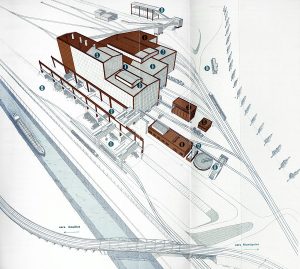

Auffällig ist die extrem kompakte Anordnung der Werksanlagen auf einer nur 0,4 km² großen Fläche zwischen der Hauptbahnstrecke Charleroi-Brüssel und dem Fluss Sambre.

Große Teile der Werksanlagen sind heute verschwunden oder befinden sich im Abriss daher habe ich div. Archive besucht um zumindest eine Karte der Werksanlag en Stand 1964 anzufertigen.

en Stand 1964 anzufertigen.

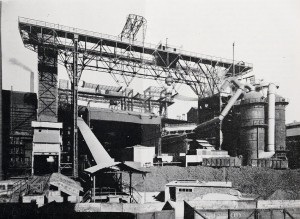

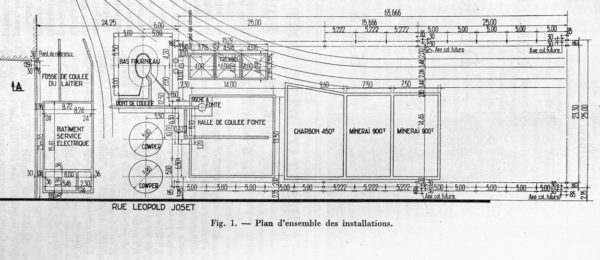

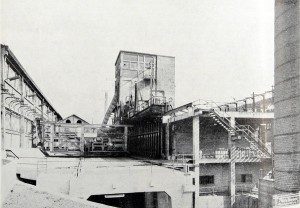

1960 wurde bei TM durch den Bau einer Sinteranlage nördlich der Sambre die Erzversorgung der Hochöfen weitgehend auf Sinter umgestellt. Dadurch konnten die Gestehungskosten des Roheisens vor allem durch einen niedrigeren Koksverbrauch deutlich gesenkt werden. Eine zweite Großinvestition in dieser Zeit war der komplette

Neubau des Hochofens 4 durch die DEMAG zwischen 1961 und 1963. Er galt bei seiner Inbetriebnahme als modernster und leistungsfähigster Hochofen im Becken von Charleroi, hatte einen Gestelldurchmesser von 7,75 m und wurde im Gegensatz zu den Öfen 1-3 ,die noch mit Setzkübeln und Senkrechtaufzügen arbeiteten, über einen Schrägaufzug mit Kippkübeln beschickt.

Die Hochöfen 2 u. 3 waren 1960 und 1958 neu zugestellt und auf einen Durchmesser von 5,00 m erweitert worden.

Zwischen der Hochofenanlage und dem Stahlwerk betrieb TM eine Kokerei mit zwei Batterien und 64 Koksöfen. Mit einem Kammervolumen von 10-14 t produzierte die Anlage circa 240.000 t/J.

Das Thomas-Stahlwerk arbeitete mit vier 30 t Konvertern und Sauerstoffanreicherung.

Die Walzwerke waren geschlossen in einem Komplex zwischen Stahlwerk und Rue de Marchienne untergebracht. Bis auf die 850er Halbzeugstrasse und die Stabstahlstrasse (N°3) stammten die Anlagen noch aus der Vorkriegszeit.

Ganz im Osten des Werksgeländes gab es noch eine Eisengießerei mit zwei Kupolöfen u.a. zur Herstellung von Kokillen.

Mit dem 1947 von der Societé Intercommunale Belge d’Electricité in Monceau erbauten 118 MW Kraftwerk wurde das Werk 1964 durch eine vier Kilometer lange Gichtgasleitung verbunden.

1966 kam es zur Fusion mit dem 3 km stromaufwärts liegenden Hüttenwerk Aciéries et Minières de la Sambre. Der neue Konzern hieß nun für die kommenden 13 Jahre Thy Marcinelle et Monceau (TMM).

Die Roheisenproduktion wurde nun schrittweise auf wenige Hochöfen konzentriert.

In Marcinelle produzierten die Öfen 2 und 4 Thomasroheisen die Öfen 1 und 3 standen in Reserve. In Monceau erzeugte der Hochofen 6 weiter Eisen für das dortige Thomasstahlwerk und der Ofen 7 wurde neu zugestellt und auf die Produktion von Spezialroheisen umgestellt. Der Ofen 5 in Monceau stand fortan nur noch in Reserve.

Da in Monceau nun nur noch der Hochofen 6 Thomasroheisen produzierte wurde ein Flüssigeisentransport von Marcinelle mit 150 t Torpedopfannen und offenen 50/70 t Pfannen über das Netz der belgischen Staatsbahn (eine Werksbahnverbindung gab es nicht) eingerichtet.

Der Hochofen 4 wurde 1969 auf 8,00 m Gestelldurchmesser erweitert und 1970 mit zwei neuen Cowpern ausgerüstet.

Im Oktober 1971 nahm TMM nördlich der Sambre in Dampremy eine kontinuierliche Stabstahlstrasse, das Walzwerk 3 (oder auch 300), in Betrieb. Die Fertigstrassen in Marcinelle liefen fortan unter den Bezeichnungen 1A, 1B und 2.

1974 wurde die Gießerei stillgelegt und auf dem Gelände das neue OBM-Stahlwerk errichtet.

1976 wurde der Hochofen 4 in Marcinelle auf 9,00 m Gestelldurchmesser erweitert und das neue Stahlwerk mit drei 150 t OBM-Konvertern sowie die 6-adrige Stranggussanlage für Knüppel für in Betrieb genommen. Damit war der Produktionsstandort in Monceau obsolet geworden und es kam noch im gleichen Jahr zur Stilllegung praktisch aller Anlagen bis auf die Strasse 4 die noch bis 1980 Bandstähle produzierte. Das Thomasstahlwerk in Marcinelle wurde nun ebenfalls nicht mehr benötigt und im gleichen Jahr geschlossen.

In 1977 wurde das neue Walzwerk 3 durch eine Drahtstrasse ergänzt und im November des Jahres wurde ein zweites Sinterband in Betrieb genommen (DL2).

Die Walzwerke in Marcinelle mussten zwischen 1975 und 1980 ihre Produktion einstellen. In 1978 wurde die Kokerei stillgelegt.

1979 fusionierte TMM mit dem Nachbarn Forges de la Providence und 1980 mit Hainaut-Sambre.

1981 wurde diese Gruppe durch Cockerill aus Lüttich übernommen und firmierte fortan unter dem Namen Cockerill-Sambre (CS).

1983 Inbetriebnahme einer neuen Brammenstranggussanlage (CC2) im OBM-Stahlwerk Marcinelle.

1989 verkaufte Cockerill-Sambre das Walzwerk 300 in Dampremy an die italienische Riva-Gruppe.

Mitte der 1990er Jahre investierte CS noch einmal in erheblichem Umfang in das OBM-Stahlwerk in Marcinelle und den Hochofen 4. 1994 wurde dieser neu zugestellt und auf einen Gestelldurchmesser von 9,75 m vergrößert. Im OBM Stahlwerk wurde ein Pfannenofen und die neue Brammenstranggussanlage (CC3) installiert.

Im März 1996 wurde dann ein neues Elektrostahlwerk mit einem 140 t Gleichstromlichtbogenofen in Betrieb genommen. Das neue Stahlwerk hatte eine Kapazität von 0,7 Mio. t Rohstahl im Jahr. Im gleichen Jahr legte man die Knüppelstrangussanlage (CC1) und eine Sinteranlage (DL1) still.

Im Oktober 1998 wurde Cockerill-Sambre von dem französischen Konkurrenten USINOR übernommen und in 2001 Teil des größten Stahlkonzerns weltweit; ARCELOR.

Die Flüssigphase in Charleroi ging im gleichen Jahr an die neu gegründete Carsid mit dem Ziel Brammen für die DUFERCO-Werke in Clabecq und La Louviere sowie die Warmbandstrasse von CS in Chatelet (Carlam) zu liefern.

In 2003 wurde das neue Elektrostahlwerk in Marcinelle stillgelegt und nach Spanien verkauft.

2008 legte Carsid die gesamte Flüssigphase einschließlich Kokerei und Sinteranlage (DL2) still.

Folgenden Archiven möchte ich für ihre freundliche Unterstützung danken:

Archives de l’État à Mons

Archives Le Bois du Cazier

Archives Ville de Charleroi

SMS Group Unternehmensarchiv

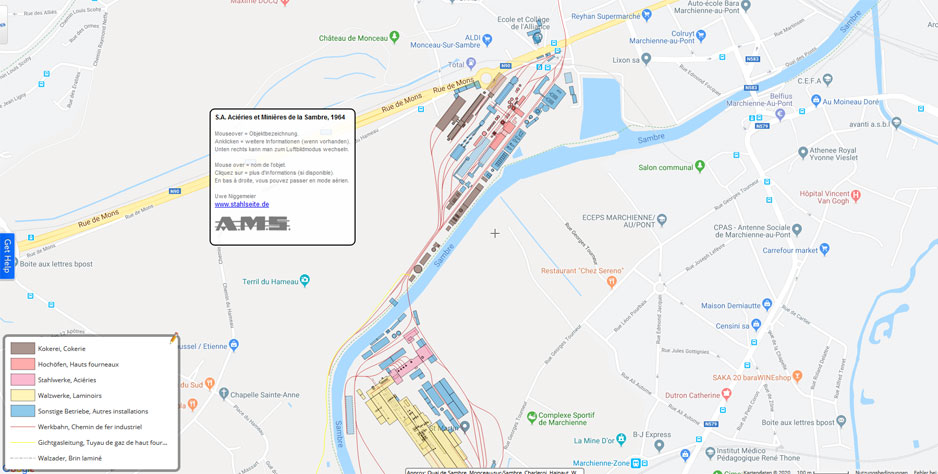

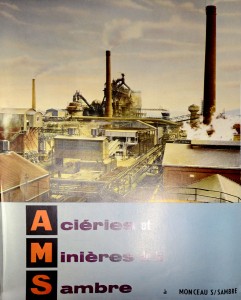

Aciéries et Minières de la Sambre

Die Aciéries et Minières de la Sambre (A.M.S.) betrieben 1964 in Monceau-sur-Sambre bei Charleroi das kleinste integrierte Hüttenwerk Belgiens.

Die ehem. Werksanlagen der A.M.S. sind heute fast komplett verschwunden.

Daher habe ich div. Archive besucht um zumindest eine Karte der Werksanlagen Stand 1964 anzufertigen.

Das Unternehmen verfügte 1964 über drei Werke: Der größte Standort war die Abteilung Monceau, ein integriertes Werk, das auf beiden Seiten des kanalisierten Flusses Sambre lag. Darüber hinaus gab es noch die Abteilung Moncheret, südlich von Charleroi gelegen, mit zwei Warmwalzwerken und das Kaltwalzwerk in Nimy bei Mons. Die Zahl der Beschäftigten in den drei Werken betrug 3.400.

Gegründet wurde die Hütte 1834 von zwei französischen Industriellen, den Brüder Goffart. Vier Hochöfen wurden in Monceau-sur-Sambre errichtet, die 1836 und 1837 in Betrieb genommen wurden. In den folgenden Jahren wurde das Unternehmen mehrmals umgebaut. Die Aciéries et Minières de la Sambre, wurden 1936 gegründet.

A.M.S. verfügte 1964 in Monceau über:

Eine Kokerei mit drei Batterien, Kapazität 1.300 t Kohle/d, und eine Anlage für Nebenprodukte zur Rückgewinnung von Gas, Teer, Naphthalin, Benzol und Ammoniaksulfat. Drei Hochöfen mit 4,0 m, 6,0 m und 6,5 m Gestelldurchmesser. Die Öfen 6&7 (früher 2&3) waren 1959 und 1958 neu zugestellt worden und produzierten 600.000 t Thomasroheisen pro Jahr. Der kleine Hochofen 5 (früher 1) wurde für die Herstellung von 75.000 t/a. Spezialeisen eingesetzt. Alle Öfen wurden über Senkrechtaufzug und Setzkübel (System Stähler) begichtet.

Ein Thomas-Stahlwerk mit vorgeschaltetem Roheisenmischer (1500 t, Bj 1963) und vier 17 t Konvertern das 1963 um einen 21 t Konverter erweitert worden war. Ein  Elektrostahlwerk mit einem Lichtbogenofen von 16,5 Tonnen.

Elektrostahlwerk mit einem Lichtbogenofen von 16,5 Tonnen.

Die Gesamtkapazität der Stahlerzeugung lag bei 600.000 Tonnen (Blockguss) im Jahr.

Im September 1963 hatte A.M.S. eine vom Düsseldorfer Maschinenbauer Sack konstruierte, vielbeachtete, automatisierte Blockstrasse in Betrieb genommen.

Dahinter arbeitete eine Halbzeugstrasse (700er) von 1922 die 1946 modernisiert worden war und das Walzwerk 4 (früher Trains 300,400,500) ein halbkontinuierliches Walzwerk mit drei Fertigungsslinien, zwei für Bänder und eine für Rundstahl, das 1938 gebaut u. 1959 modernisiert worden war.

Mit dem 1947 von der Societé Intercommunale Belge d’Electricité in Monceau erbauten 118 MW Kraftwerk war das Werk durch eine ein Kilometer lange Gichtgasleitung verbunden.

Mit den Investitionen in 1963 waren zwar die größten Engpässe im Bereich Stahlerzeugung und beim Walzen von Halbzeug beseitigt das Werk aber von seiner Größe her und ohne eigene Sinteranlage

nicht mehr konkurrenzfähig.

Daher kam es 1966 zur Fusion mit dem 3 km stromabwärts liegenden Hüttenwerk Thy-le-Chateau in Marcinelle. Der neue Konzern hieß nun für die kommenden 13 Jahre Thy Marcinelle et Monceau (TMM).

Gleich nach der Fusion wurde der Hochofen 5 stillgelegt und die Produktion von Spezialeisen auf den neu zugestellten Ofen 7 verlagert. Da in Monceau nun nur noch der Hochofen 6 Thomasroheisen produzierte wurde ein Flüssigeisentransport von Marcinelle mit 150 t Torpedopfannen und offenen 50/70 t Pfannen über das Netz der belgischen Staatsbahn (eine Werksbahnverbindung gab es nicht) eingerichtet.

Die Produktion im Thomasstahlwerk und in der Blockstrasse wurde schon 1966 von 3 auf 2 Schichten heruntergefahren.

Der Hochofen 6 wurde 1968 noch einmal auf 7,0 m Gestelldurchmesser vergrößert.

TMMs letzten Großinvestitionen am Standort Monceau waren dann der Umbau der Thomaskonverter auf fünf 35 t OBM-Konverter zwischen 1969 und 1972 und der Bau einer 4-adrigen Stranggussanlage für Knüppel durch Schloemann und Concast in 1974.

Mit Beginn der Stahlkrise 1975 wurden die Walzwerke 5 und 6 in Moncheret auf denen am Ende nur noch Spezialprofile gewalzt wurden stillgelegt.

1976 wurde der Hochofen 4 in Marcinelle auf 9,00 m Gestelldurchmesser erweitert und das neue Stahlwerk mit drei 150 t OBM-Konvertern in Betrieb genommen. Damit war der Produktionsstandort in Monceau obsolet geworden und es kam noch im gleichen Jahr zur Stilllegung praktisch aller Anlagen bis auf die Strasse 4 die noch bis 1980 Bandstähle produzierte.

Erhalten sind nur noch die alte Hauptverwaltung und das Kasino der A.M.S. nördlich der Rue de Mons. Die Walzwerkshallen in Moncheret sind allerdings noch weitgehend vorhanden und werden von ArcelorMittal als Lager genutzt.

Folgenden Archiven möchte ich für ihre freundliche Unterstützung danken:

Archives de l’État à Mons

Archives Le Bois du Cazier

Archives Ville de Charleroi