Da sich auf Zollverein zurzeit einiges Interessantes tut zur Abwechslung mal etwas Bergbaukram.

Auf der Schachtanlage Zollverein 12/1/2/8 existiert seit ihrer Stilllegung eine Anlage zur Hebung von Grubenwässern. Genauer gesagt handelt es sich eigentlich um zwei Wasserhaltungen; die Ende der 1980er Jahre auf -948 mNN eingerichtete Wasserhaltung für die Wasserprovinz Zollverein-Süd1 und die seit 2008 auf -963 mNN arbeitende Wasserhaltung der Provinz Zollverein Stinnesdamm/Emschermulde².

Beide Wasserhaltungen teilen sich eine Pumpenkammer welche die Grubenwässer über den Schacht Zollverein 2 getrennt zur Einleitung in die Emscher abführt.

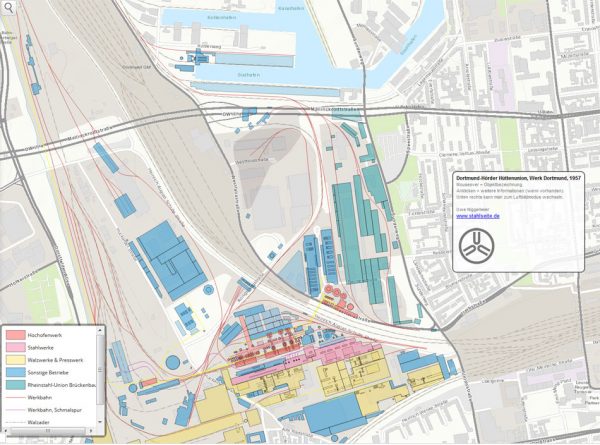

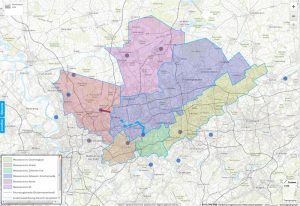

Im Rahmen des mit den Behörden vereinbarten Grubenwasseranstiegs auf circa. -600 mNN wird die Wasserhaltung der RAG im zentralen Ruhrgebiet nun komplett neu strukturiert (Karte).

Die Wasserhaltungen, Zollverein, Carolinenglück, Amalie und Auguste Viktoria wurden oder werden zeitnah (2021) eingestellt, die betreffenden Schächte verfüllt und mit Hüllrohren zu potentiellen Brunnenwasserhaltungen umgebaut.

Nach einer Anstauphase von mehreren Jahren sollen alle Grubenwässer der stillgelegten Wasserprovinzen in die Wasserprovinz Zollverein/Emschermulde übertreten³.

Ab 2026 soll das Niveau in der Provinz Zollverein/Emschermulde auf -726 mNN angestiegen sein und das Wasser dann im Bereich der ehem. Zeche Möller-Rheinbaben unter Bottrop in das Grubengebäude der Zeche Prosper-Haniel übertreten.

Von dort würde das es dann über den Schacht Hünxe zur 5. Sohle des Bergwerks Lohberg in Dinslaken fließen und in den Rhein abgepumpt werden.

Faktisch würde es also im zentralen Ruhrgebiet dann nur noch eine Wasserprovinz geben (Lohberg).

Das aus nicht verfüllten Abbaubereichen, Strecken, Schächten, Poren und Klüften bestehende Restholraumvolumen allein in dieser Provinz wird auf über 500 Mio. m³ geschätzt was dem einhundertneunzigfachen Volumen der Cheops-Pyramide entspricht.

Die Wassergängigkeit zwischen den verschiedenen Wasserprovinzen soll durch (z.T. neu aufgefahrene) Strecken, Bohrlöcher oder ehem. Abbauannäherungen der Zechen gewährleistet sein.

Problematisch erscheint die Übertrittsstelle Emschermulde-Haniel. Hier würde das gesamte Grubenwasser der stillgelegten Wasserprovinzen um Zollverein in die Provinz Haniel übertreten (circa 22 Mio. m³/J).

Mit einer 2200 m langen Erkundungsstrecke (letzte Streckenauffahrung im dt. Steinkohlenbergbau) ist daher 2015 von der Schachtanlage Haniel 2 aus dieser Bereich angefahren worden. Dabei wurde festgestellt, daß die aus den 1950er Jahren stammende, als Übertrittsstelle vorgesehene, ehem. Richtstrecke der Zeche Möller-Rheinbaben verbrochen ist.

Ob eine Ableitung der Grubenwässer nach Westen über die neue Erkundungsstrecke/Grubenwasserkanal in Gänze möglich seien wird ist also offen.

Bei einem teilweisen Versagen der Wasserwegigkeit sollen daher ab 2030 über den Schacht Zollverein 12 wieder bis zu 5,8 Mio. m³ pro Jahr gehoben werden.

Dafür belässt man in der anstehenden Schachtverfüllung zwei Hüllrohre zum Einbringen von Tauchpumpen. Das abgepumpte Grubenwasser soll anschließend übertägig zum ehem. Förderberg der Schachtanlage Prosper-Haniel fließen. Dazu würden bis zum RH-Kanal die vorhandenen Grubenwasserleitungen genutzt. Vom Bereich Schurenbachhalde bis zur Schachtanlage Prosper-Haniel würde eine neue Rohrtrasse entlang des RH-Kanals notwendig.

Um das Zollvereingrubenwasser durch den 3700 m langen Förderberg (davon 1170 m verfüllt) wieder nach Untertage einleiten zu können wurden dort kürzlich zwei Stränge aus insgesamt 2860 Betonröhren eingebaut.

Bei -626 mNN würde dieses Wasser dann dem Grubenwasserstrom Richtung Lohberg zugeführt und dort zum zweiten Mal gehoben.

Für den, unwahrscheinlichen, Fall eines Totalversagens der Überleitung im Grubenfeld Möller-Rheinbaben müßte auch der Schacht Zollverein 2 mit Tauchpumpen ausgestattet werden und zur Wasserhebung herangezogen werden. Da sich wg. schädlicher Ausfällungen die bariumhaltigen Grubenwässer aus der Wasserprovinz Zollverein-Emschermulde nicht mit den sulfathaltigen aus der Provinz Zollverein-Süd mischen sollen wird auf der 14. Zollvereinsohle ein Damm mit einem regelbaren Durchlass eingebaut der die Grubenwässer im Bedarfsfall trennen könnte.

Abgesehen von der hier beschriebenen Wasserhaltung im zentralen Ruhrgebiet wird es weiterhin die Wasserhaltungen Haus Aden (Einleitung Lippe), Robert Müser, Friedlicher Nachbar, Heinrich (Einleitung Ruhr) und Walsum (Einleitung Rhein) geben.

Die Grubenwässer aus der Wasserhaltung Concordia in Oberhausen werden zukünftig in die Wasserprovinz Walsum übertreten und dort abgepumpt.

Fernziel ist es alle Wasserhaltungen auf Brunnenbetrieb umzustellen auch um zukünftig kein Personal für den Untertagebetrieb mehr vorhalten zu müssen (z.B. Grubenwehr).

Das heißt natürlich auch, daß es in Kürze keinen Zugang zum ehem. Steinkohlentiefbau des Ruhrgebiets mehr geben wird.

Wer sich gerne näher mit dem Thema Grubenwasserkonzept befassen möchte:

Machbarkeitsstudie 1

Machbarkeitsstudie 2

Einleitung Förderberg Prosper

1 Grubenfelder: Zollverein V/VI, Zollverein-SW, Dahlbusch/Holland, Bonifacius, Katharina, Kg. Elisabeth, Vict. Mathias.

2 Grubenfelder: Zollverein III, Emil-Fritz, Prosper alt, Möller-Rheinbaben, Math. Stinnes, Wilh. Victoria, Nordstern, Graf Moltke, Hugo, Bismarck, Ewald, Schlägel & Eisen, Pluto, Consolidation, Recklinghausen, Blumenthal, König Ludwig, Ewald Fort., An der Haard, Emscher Lippe, Waltrop.

3 Carolinenglück (2022), Amalie (2022), AV > 2030.