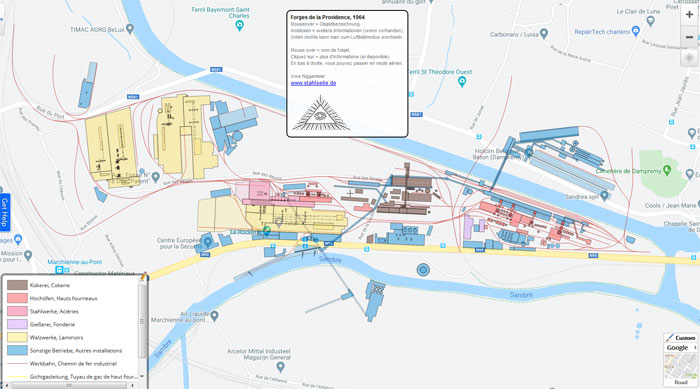

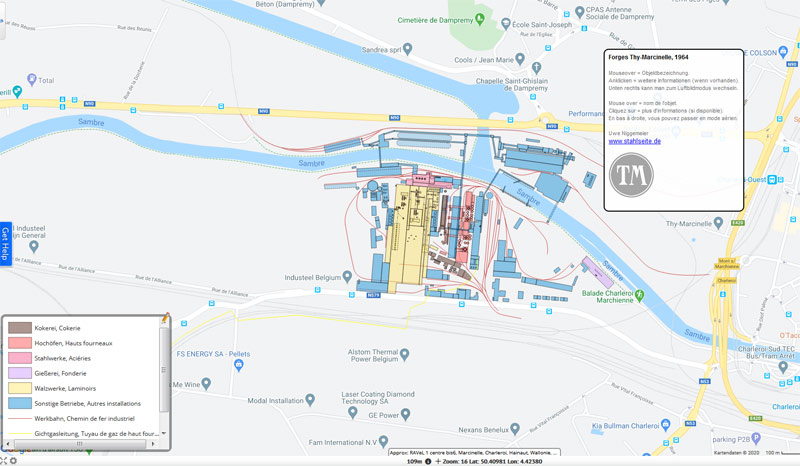

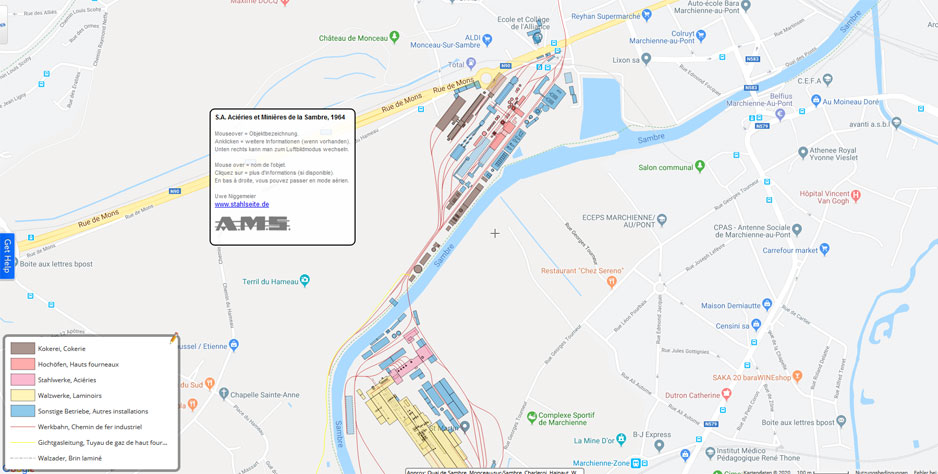

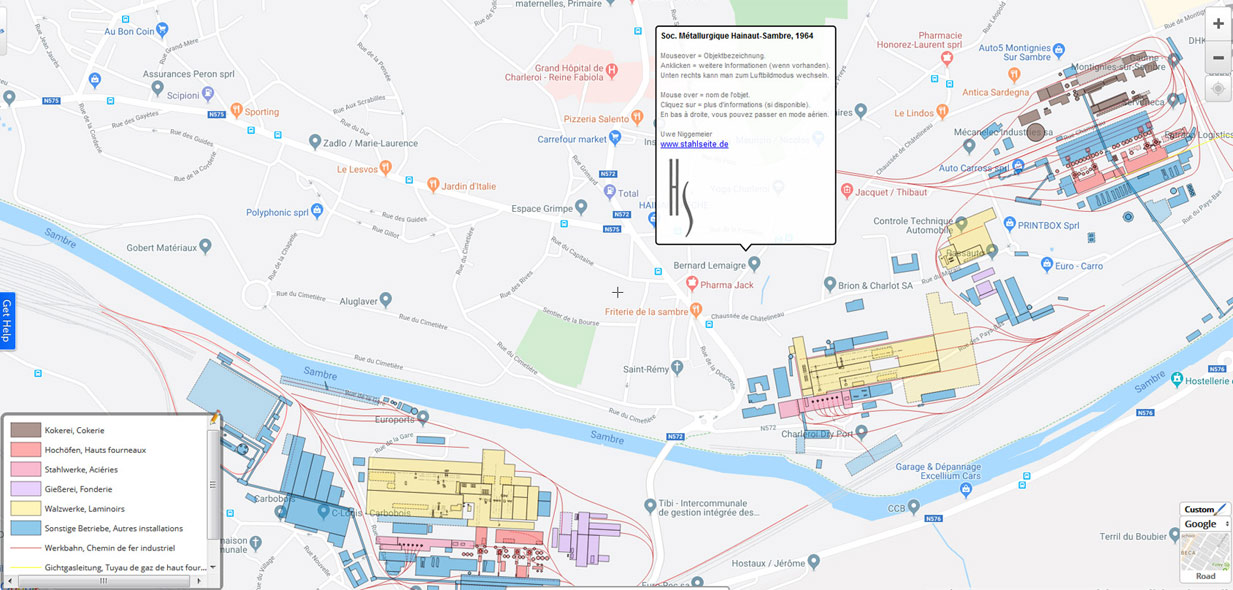

Mit den 1836 gegründeten Forges de la Providence komplettiert sich nun meine Kartierung der Hüttenwerke im Tal der Sambre.

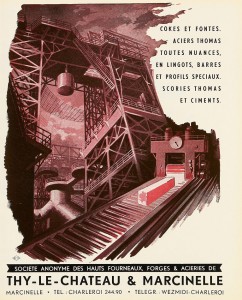

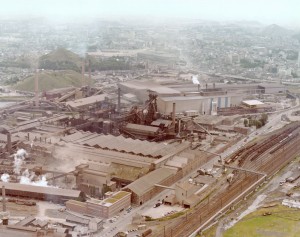

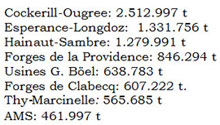

La Providence war 1964 mit einer Jahresproduktion von 846.000 t der zweitgrößte Stahlerzeuger im Bassin von Charleroi und der viertgrößte in Belgien.

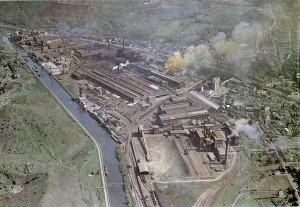

Neben dem Hüttenwerk in Marchienne-au-Pont gehörten zum Konzern noch zwei Standorte in Frankreich; Die Hütte in Réhon bei Longwy und das Edelstahlwerk in Hautmont bei Maubeuge.

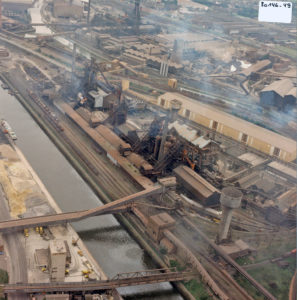

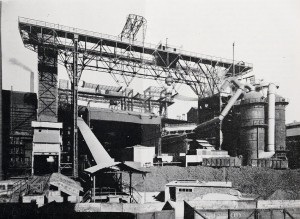

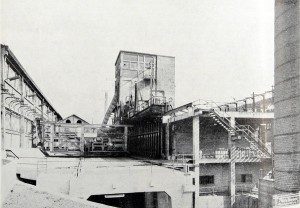

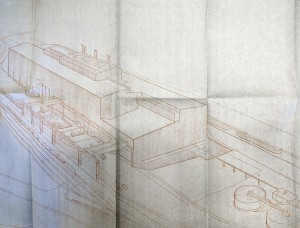

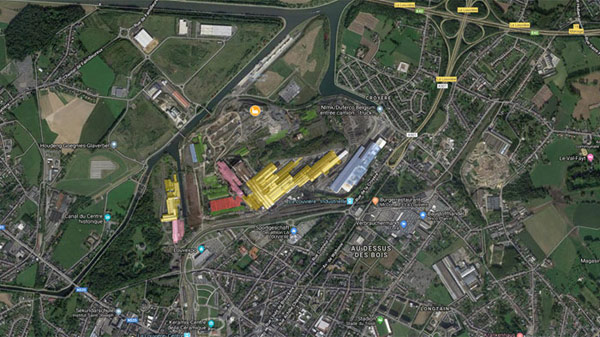

Nördlich des Kanals Brüssel-Charleroi war 1958 eine Sinteranlage mit zunächst einem Sinterband errichtet worden, 1963 ging ein zweites Band in Betrieb.

Nach Stilllegung der alten Kokerei (92 Öfen) die westlich der Rue de la Docherie gestanden hatte war die neue Kokerei (Bj. 1934, 50 Koppers-Öfen) 1952 um zwei Batterien mit je 26 Coppée-Öfen erweitert worden.

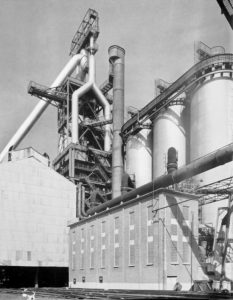

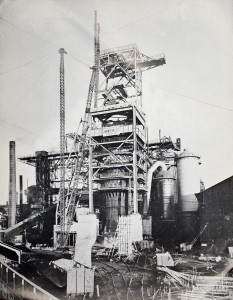

1964 existierten am Standort in Charleroi noch zwei Hochofenanlagen. Die ältere Anlage in Marchienne mit den Hochöfen 1 und 2 und das neuere Werk weiter östlich in Dampremy mit den Öfen 3-6. Nach der Inbetriebnahme des komplett neu erbauten Hochofens 5 im September 1964 konnte die Roheisenerzeugung auf den Standort Dampremy konzentriert werden und die alte Anlage in Marchienne wurde stillgelegt, der Hochofen 4 stand fortan in Reserve.

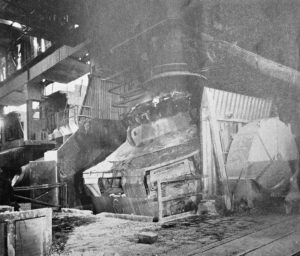

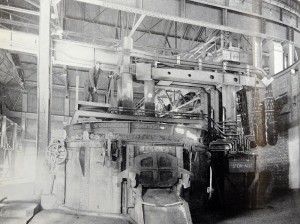

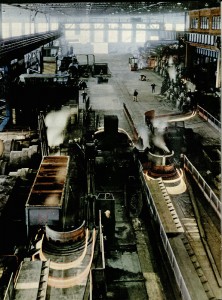

Das Thomasstahlwerk arbeitete mit fünf 35 t Konvertern und zwei Mischern (300 t, 1000 t).

1965 wurde die Konverterhalle nach Osten hin verlängert und dort ein sechster 35 t Konverter eingebaut der sowohl nach dem schwedischen Kaldo- als auch nach dem LD-Verfahren Stahl erzeugen konnte. Gleichzeitig ersetzte man die beiden alten Roheisenmischer durch zwei neue 1500 t Aggregate.

Darüber hinaus existierte ein Elektrostahlwerk mit einem 34 t Lichtbogenofen.

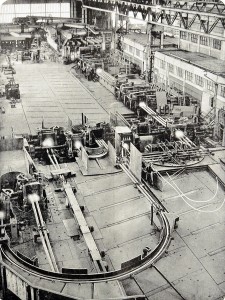

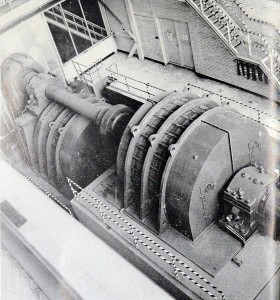

Unmittelbar neben dem Stahlwerk lagen die schweren Walzstrassen; Das Blockwalzwerk, die 900er Strasse und die neue 850er Strasse welche 1964 noch durch ein Universalwalzgerüst zur Herstellung von Stahlträgern erweitert wurde.

Die übrigen Walzwerke zur Erzeugung von Drähten, Stabstahl und Profilen befanden sich nördlich der Rue des Réunis.

1966 Übernahme durch Cockerill-Ougrée aus Lüttich.

1971 wurde in der Halle der demontierten Drahtstrasse (Walzwerk 4) ein neues 13-gerüstiges Mittelstahlwalzwerk (600er Strasse) in Betrieb genommen. Die von der Schloemann AG, Düsseldorf gebaute Strasse konnte als erste in Europa auch Träger kontinuierlich walzen.

Auf Ostseite der Kokerei wurde 1972 durch den Essener Kokereibauer Didier eine vierte Ofenbatterie installiert (20 Koksöfen).

1972 installierte man im Stahlwerk einen zweiten 60 t Kaldo-Konverter und 1974 erfolgte der Umbau der Thomas-Konverter auf das OBM-Verfahren.

Die Walzwerke 500 und 5 wurden Anfang der 1970er Jahre stillgelegt und die 1930 gebaute 325er Strasse zu einem 16-gerüstigen kontinuierlichen Stabstahlwalzwerk umgebaut.

1976 Stilllegung Hochofen 3.

Nach der Fusion mit dem benachbarten Stahlerzeuger TMM zu Thy-Marcinelle & Providence in 1979 und dem vorübergehenden Abschied aus dem Cockerill-Verbund wurde die Stahlproduktion in das neue OBM-Stahlwerk in Marcinelle verlagert. 1979 kam es daher zur Stilllegung der OBM-Konverter in Marchienne und ein Jahr später schloss man das benachbarte Kaldo-Stahlwerk. 1980 dann die Übernahme durch Hainaut-Sambre und 1981 Fusion mit Cockerill zu Cockerill-Sambre (CS).

CS legte noch im gleichen Jahr die Sinteranlage und den Hochofen 6 still und stellte 1984 die Produktion auf den schweren Walzstrassen (Block, 900er, 850er) ein.

1985 waren auf dem alten Providence Gelände nur noch die Kokerei, der Hochofen 5 und die 600er Mittelstahlstrasse aktiv.

Im Zuge der vom CS Vorstandsvorsitzenden Jean Gandois vorangetriebenen Konzentration der Produktion auf Flachprodukte wurden die Drahtstrassen Valfil in Seraing und T 300 in Dampremy entweder stillgelegt oder verkauft.

Das 600er Walzwerk in Marchienne verarbeitete von 1989 bis 1994 Vormaterial von ARBED aus Luxemburg in Lohnwalzung. Im Dezember 1994 beendete Cockerill-Sambre die Produktion von Langprodukten, die 600er Strasse wurde anschließend nach Süd-Korea verkauft.

Im Februar 1996; Stilllegung Hochofen 5 dessen Kapazität im März des gleichen Jahres durch das neue Elektrostahlwerk in Marcinelle übernommen wurde.

Als letzten Betriebsteil auf dem ehem. Providence-Gelände legte man im Januar 2008 die Kokerei still.

1965 waren am Standort noch 4800 Mitarbeiter beschäftigt am Ende waren es noch 183.