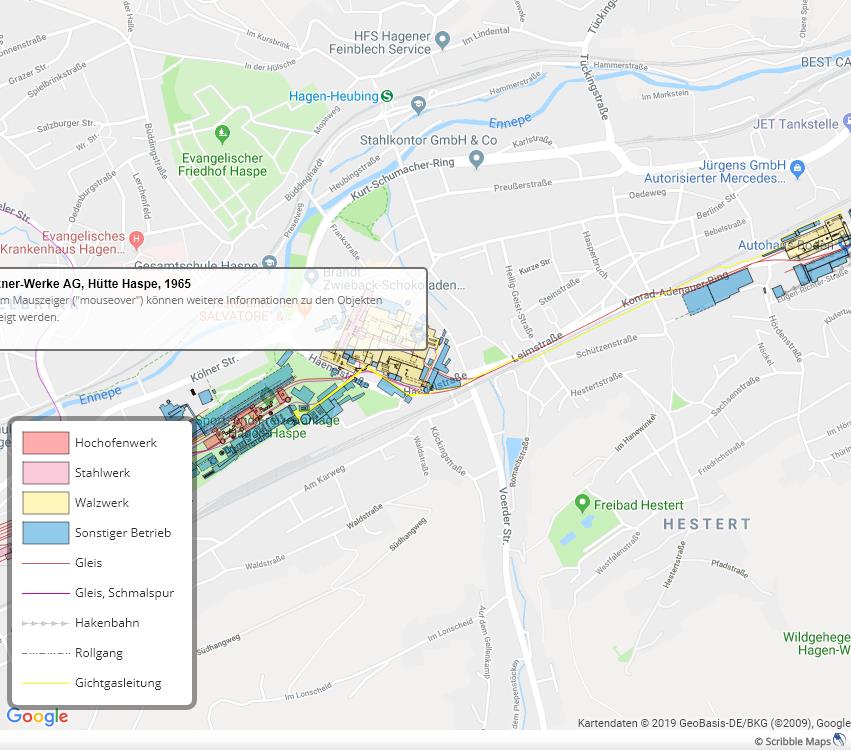

Versuche ihre binnenländischen Hüttenwerke (Haspe, Georgsmarienhütte, und später auch die Maxhütte) vom teuren Hochofenbetrieb unabhängig zu machen und gleichzeitig eine Alternative zu der energieintensiven Stahlerzeugung im Siemens-Martinofen zu finden gab es bei der Klöckner-Werke AG schon Mitte der 1960er Jahre.

Im SM-Stahlwerk der Hasper Hütte wurde 1965 ein 60 t Versuchsofen mit Öl/O²-Brenner (zunächst über dann unter der Schmelze positioniert) in Betrieb genommen.

Nach der Stilllegung der Metallurgie in Haspe gingen die Versuche in Georgsmarienhütte weiter.

Dort wurde 1973 in einem mit seitlichen Öl/O²-Brennern ausgestattetem Ofen Schrott geschmolzen und direkt einem 20 t Elektrolichtbogenofen zur Stahlerzeugung zugeführt.

Dieses Verfahren wurde Klöckner-Stahlerzeugung-Elektrolichtbogenofen (KSE) genannt.

Die Versuche waren äußerst viel versprechend mit der 2. Ölkriese wurden 1979 Öl und Erdgas aber so teuer, daß man sich nach einem neuen Verfahren umschauen mußte.

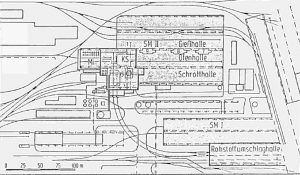

Gegen den Widerstand der GMH-Werksleitung, die einen Elektrolichtbogenofen präferierte, wurde durch die Duisburger Konzernzentrale mit dem Technikvorstand Ludwig v. Bogdandy ein bis dahin (bis auf wenige Vorversuche in der Maxhütte) völlig unbekanntes Verfahren realisiert, das Klöckner-Stahl-Tiegel-Stahlwerk (KST).

Dort sollte möglichst ohne Flüssigeinsatz aus Schrott durch einblasen von billiger Feinkohle (oder Feinkoks), Sauerstoff und Erdgas durch den Boden eines 125 t Konverters Stahl erzeugt werden.

Die 170 Mio. DM Investition ging im November 1981 in Betrieb.

Im ersten Betriebsjahr kam es gleich zu massiven Störungen, so dass die riesige Anlage nur zu 65 % ausgelastet werden konnte. Ein Betrieb ohne Flüssigroheisen vom Hochofen 3 erwies sich daher als unmöglich.

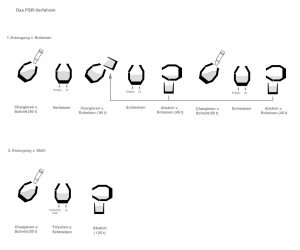

1983, bei sinkenden Schrottpreisen, kam es zu einem zweiten V ersuch den neuen Konverter nur mit Feststoffen zu beschicken. Der Betrieb wurde auf das Partielle-Schmelzen-Rückführungsverfahren (PSR) umgestellt.

ersuch den neuen Konverter nur mit Feststoffen zu beschicken. Der Betrieb wurde auf das Partielle-Schmelzen-Rückführungsverfahren (PSR) umgestellt.

Dabei wurde in zwei Schritten synthetisches Roheisen im Konverter erzeugt, entnommen, zwischengelagert und der nächsten Schmelze wieder zugeführt.

Nun glaubte man eine dauerhafte Lösung für das KST-Stahlwerk gefunden zu haben. Der Hochofen 3 wurde am 27.4.1983 ausgeblasen und sollte auf Wunsch der Konzernleitung sofort abgerissen werden was aber nicht geschah.

Nun glaubte man eine dauerhafte Lösung für das KST-Stahlwerk gefunden zu haben. Der Hochofen 3 wurde am 27.4.1983 ausgeblasen und sollte auf Wunsch der Konzernleitung sofort abgerissen werden was aber nicht geschah.

Steigende Schrottpreise und die hohen Betriebskosten des komplizierten Verfahrens führten schon 1984 zu einer Rückkehr zum Flüssigeinsatz im Konverter, der Hochofen wurde wieder angeblasen.

Dabei blieb es bis zur Inbetriebnahme des neuen Gleichstrom-Lichtbogenofens in 1994. KS-Stahlwerk und Hochofen 3 wurden endgültig stillgelegt und abgerissen.

Das KST-Verfahren hat den Stahlstandort Georgsmarienhütte an den Rand des Abgrunds geführt, zeigt aber auch wie innovativ und risikofreudig ein Teil der deutschen Stahlindustrie auf die große Krise der 1970er Jahre reagierte.