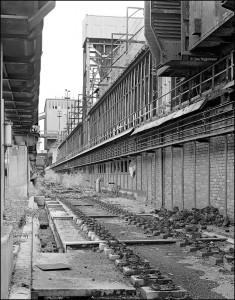

RAG-Kokerei Hassel

Vor 20 Jahren, am 29.9.1999, wurde die RAG-Kokerei in Gelsenkirchen-Hassel stillgelegt.

Die Anlage war der erste Kokereineubau nach dem Krieg in der BRD. 1953 wurden zwei Batterien mit jeweils 55 Koksöfen in Betrieb genommen. Bis 1957 wurden weitere fünf Batterien zu je 30 Öfen gebaut.

Die Anlage hatte damit eine Kapazität von 4500 t Koks (6000 t Kohle) täglich.

Mitte der 1980er Jahre wurde wg. der schwachen Stahlkonjunktur die Batterie 4 mit 30 Öfen stillgesetzt. 1989 stellte man drei Batterien auf die Produktion von Gießereikoks um.

Die Batterien 3,5,6 und 7 wurden dann im Oktober 1993 heruntergefahren.

Seit dem produzierten nur noch die Batterien 1 und 2 mit 110 Öfen Gießereikoks und Ruhrkoks für den Wärmemarkt.

Mit der Schließung der Kokerei Hassel wurde die Produktion von Gießereikoks in Deutschland eingestellt.