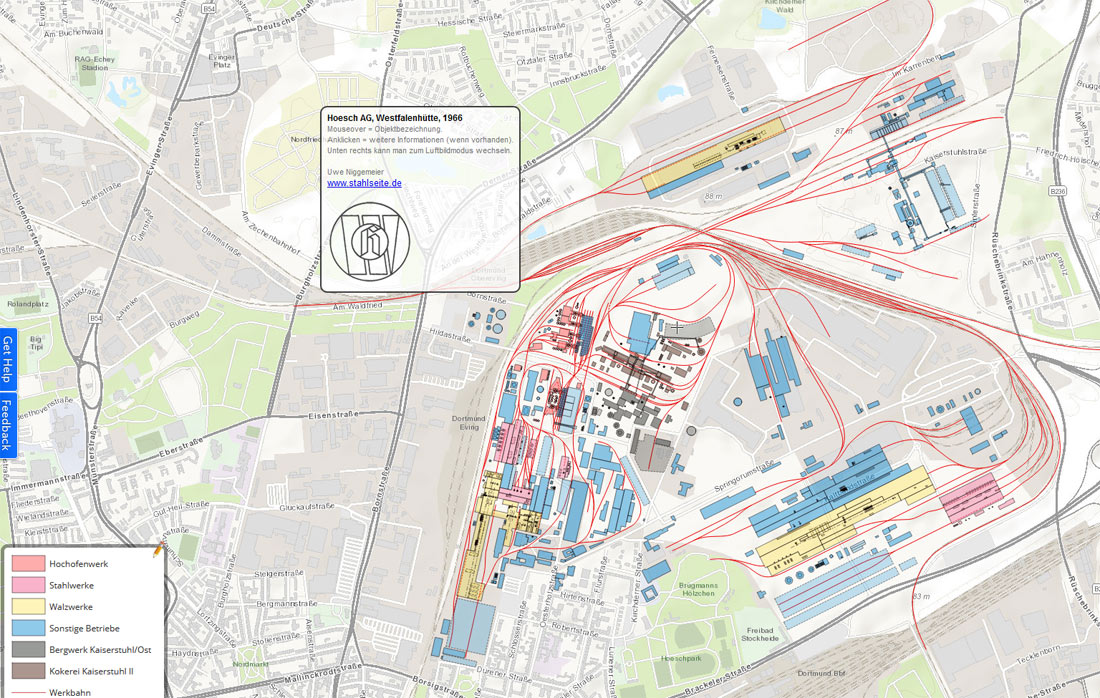

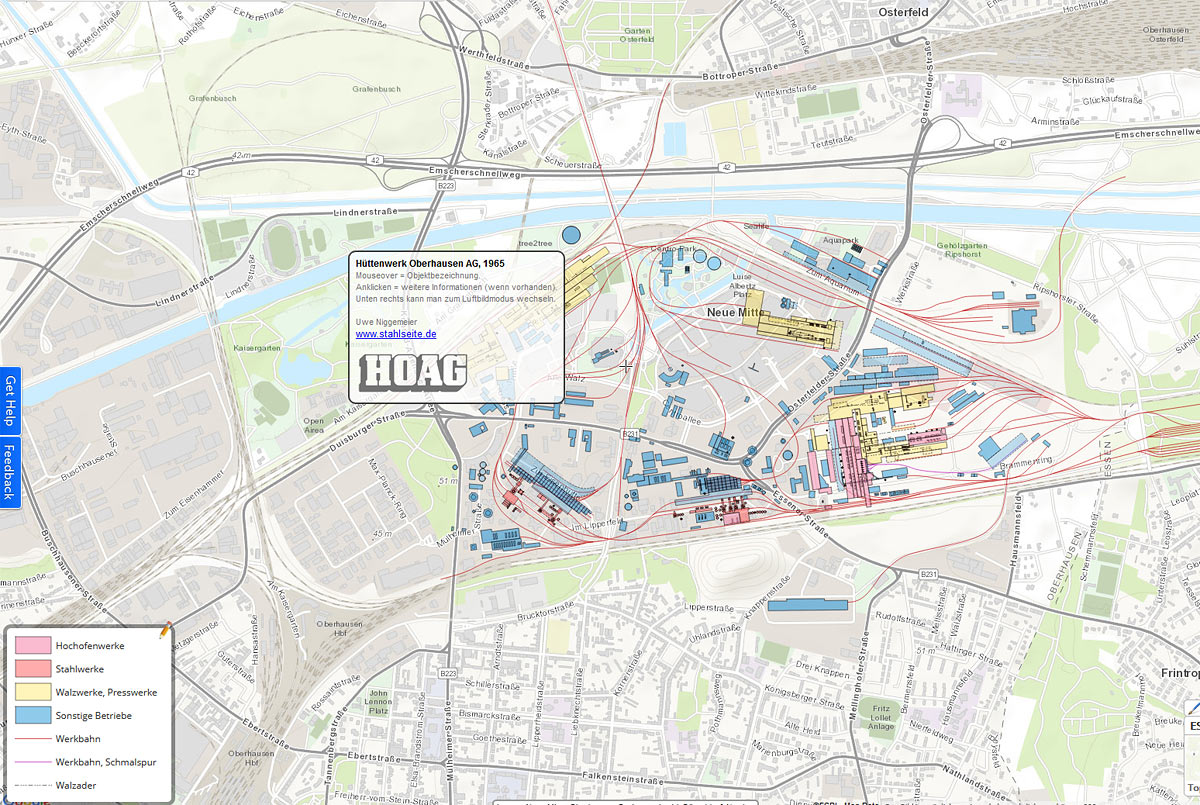

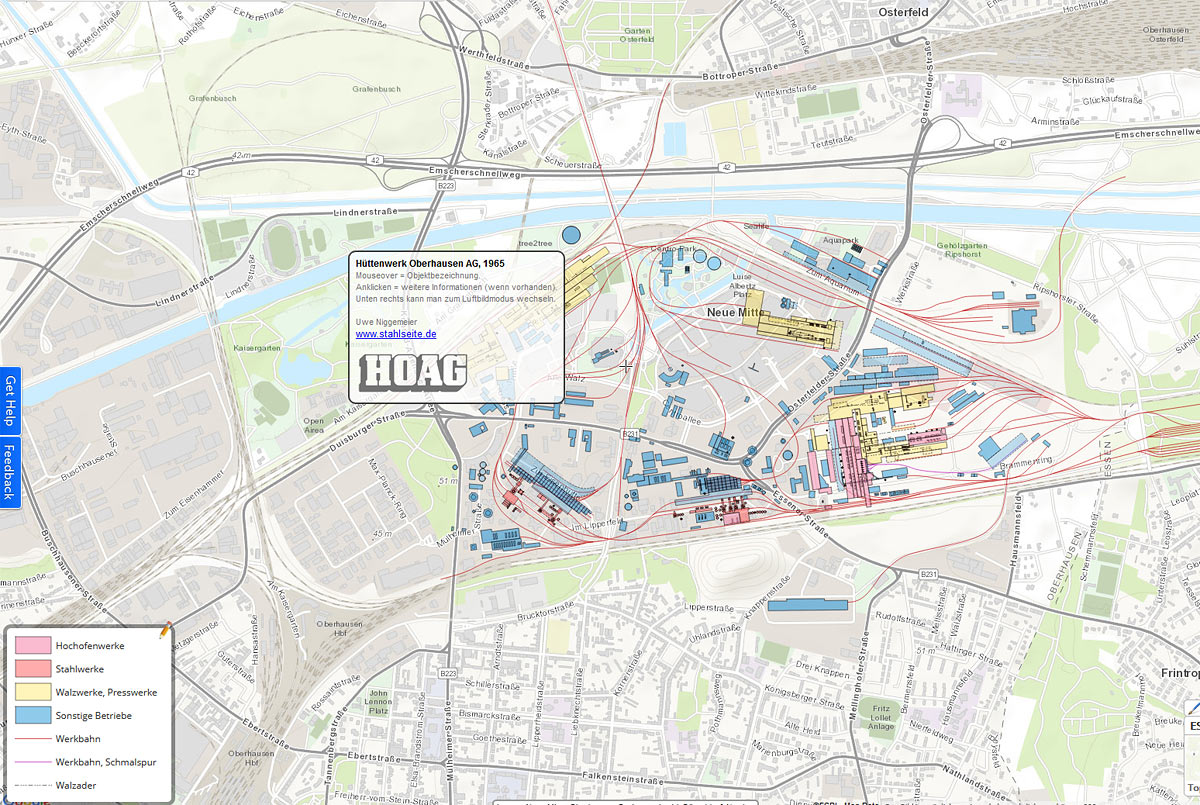

Karte HOAG, 1965

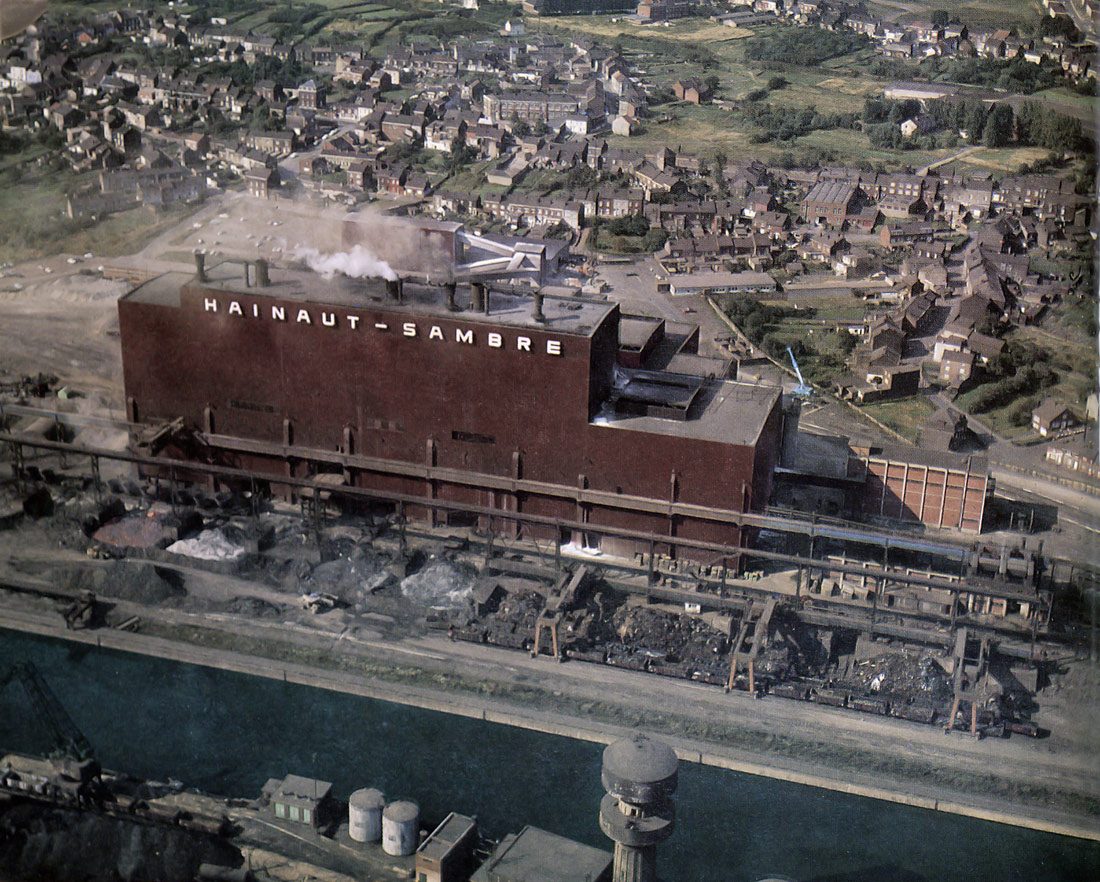

Die Hüttenwerk Oberhausen AG (HOAG) war 1965 ein integriertes Hüttenwerk mit einer aus heutiger Sicht erstaunlichen Fertigungsbreite.

Allein am Standort Oberhausen waren 12 Walzstrassen in Betrieb.

Neben Massenprodukten aus Thomasstahl wurden auch Qualitätsstähle für Schmiedestücke, Radsätze und Bleche aller Art erzeugt.

Durch die zwangsweise Ausgliederung der GHH in Sterkrade und dem damit verbundenen Wegfall der Maschinen-, Stahl- und Anlagenbauaktivitäten in 1953 hatte die Fertigungstiefe allerdings deutlich gelitten.

Im September 1964 waren auf der Hütte 13.565 Arbeiter und Angestellte beschäftigt.

In den 1950er Jahren versuchte die HOAG mit einem groß angelegten Investitionsprogramm Anschluss an die technische Entwicklung in der Stahlindustrie zu halten.

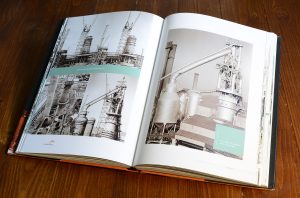

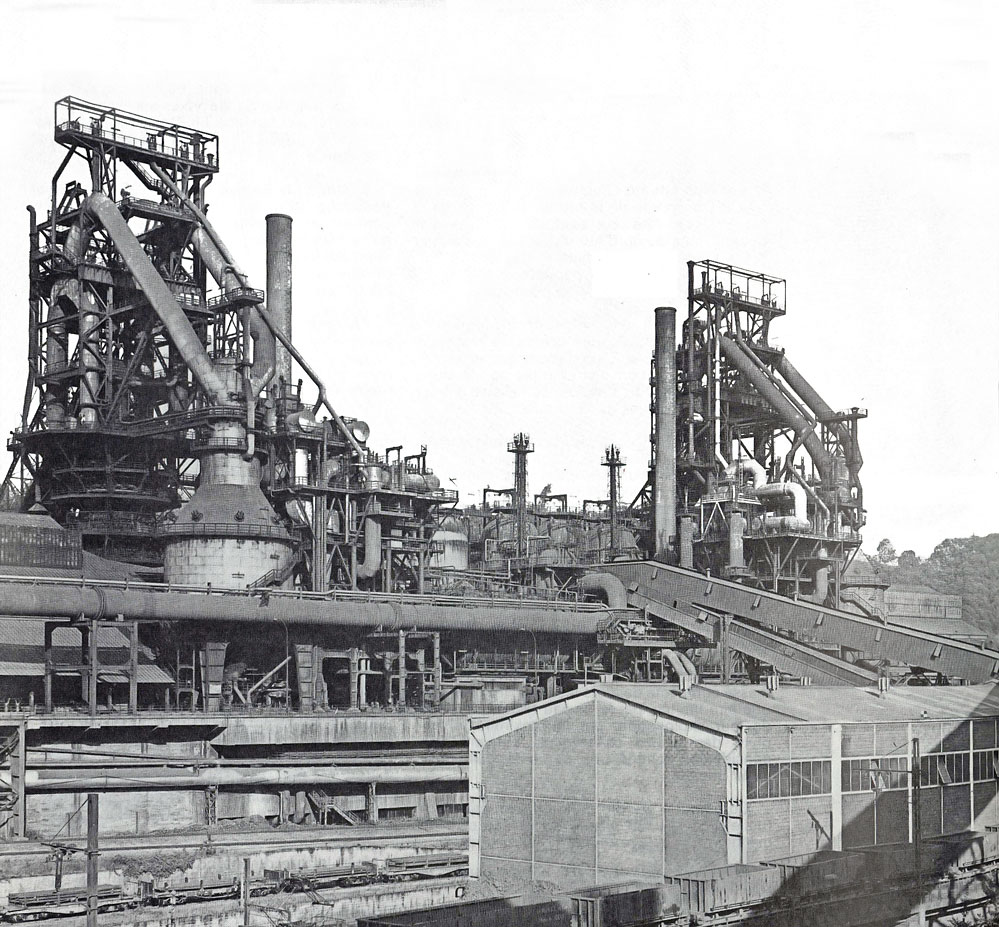

Hochofen A

In diese Dekade entstanden der neue Großhochofen A (als dritter Großhochofen im Ruhrgebiet), die Blockbrammenstraße, die kontinuierliche Halbzeugstraße, die Feineisenstraße und 1957 schließlich die von Schloemann gefertigte 3,4 Meter Quarto-Grobblechstraße.

1960 waren noch das Siemens-Martin Stahlwerk 2b mit seinen beiden 250 t Öfen und 1963 die kont. Drahtstrasse 2 in Betrieb genommen worden.

Nach wie vor besaß die HOAG aber Mitte der 1960er Jahre noch kein modernes Blasstahlwerk. Versuche mit zwei Graef-Rotoren zur Erzeugung hochwertiger Stähle wurden 1961 eingestellt und spätere Pläne für den Neubau eines kompakten LD-Stahlwerk an Stelle des SM-Stahlwerks 2a nie realisiert.

Auch die ungünstige Lage des Werkes zum Rhein als Haupttransportweg für Importerze (1965 kamen 94,5 % der bei der HOAG verhütteten Erze aus dem Ausland) wurde zunehmend zur Belastung.

Der Bau eines zweiten Großhochofens (B) wurde daher zurückgestellt und eine Kapazitätserhöhung durch Modernisierung der Öfen 3,8 und 9 erzielt.

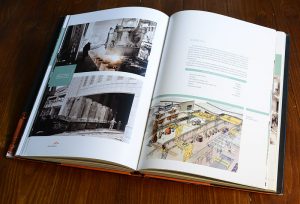

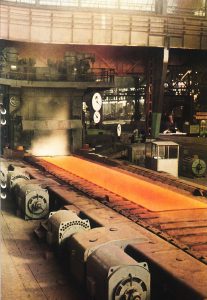

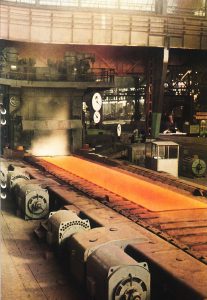

Siemens-Martin Stahlwerk 2b.

Stadtarchiv Oberhausen

1966 wurden das Siemens-Martin Stahlwerk 1 und die alte Drahtstrasse 1 stillgelegt.

1968 übernahm die August Thyssen Hütte AG die Aktienmehrheit an der HOAG.

Da bei der ATH ein zweites Oxygenstahlwerk (Bruckhausen) schon im Bau war beschloss man das Thomasstahlwerk in Oberhausen stillzulegen und die dadurch freiwerdende Roheisenmenge (60 % der HOAG-Erzeugung) fortan in flüssigem Zustand nach Duisburg zu liefern.

Eine schwarze Fahne am Hochofen 9 verkündete am 28.2.1969 das Ende der Eisenhütte 1. Der Ofen 8, der letzte noch produzierende am ältesten aktiven Hochofenstandort des Ruhrgebiets wurde ausgeblasen. Nun wurde nur noch auf der Eisenhütte 2 mit zwei Öfen Roheisen erzeugt.

Eisenhütte 1

Im Zuge der ATH-Übernahme kam es in Oberhausen noch zu zahlreichen weiteren Anlagenschließungen:

1968: Schwere Profilstraße (750er Straße), Thomasstahlwerk und Blockstraße.

1969: Pfannensinteranlage.

1970: Schlackenmühle, Sauerstoffanlage und Duogrobblechstraße.

1971: Mittelblechstraße, kont. Halbzeug- und 850er Vorblockstraße.

Im gleichen Jahr fusionierte die ATH ihre Töchter HOAG und Niederrheinische Hütte AG

zur Thyssen Niederrhein AG mit Sitz in Oberhausen (Umsatz 71/72: 1,37 Mrd. DM.).

Nördlich von Tor 3, an der Essenerstraße, war zwischen 1970 und 1977 eine Großversuchsanlage (Purofer) zur Direktreduktion von Eisenpellets zu Eisenschwamm in Betrieb. Die Tagesleistung lag bei 500 t.

1972 wurde auf dem Gelände der ehem. Zeche Oberhausen in der Halle der stillgelegten

Kaltbandscherenlinie ein neues Presswerk mit einer 2500 t Kümpelpresse in Betrieb genommen. Das alte Presswerk im Walzwerk Oberhausen wurde geschlossen.

Im gleichen Jahr stellte man den Hochofen A neu zu.

Im September 1972 waren 8965 Arbeiter und Angestellte auf der Hütte beschäftigt.

Der Hochofen 3 wurde im Februar 1975 stillgelegt, die Hütte produzierte nun mit nur noch einem Hochofen.

1977 verkündete der Vorstandsvorsitzende der Thyssen AG Dieter Späthmann “Das Siemens-Martin Stahlwerk unserer Tochtergesellschaft Thyssen Niederrhein in Oberhausen ist zu einer Quelle untragbarer Verluste geworden”. Noch im gleichen Jahr wurde ein Sanierungsprogramm beschlossen das die Weichen für die Flüssigphase am Standort Oberhausen stellte.

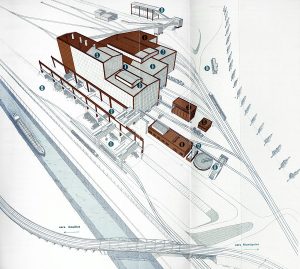

Hochofen und SM-Stahlwerk sollten durch ein modernes Elektrostahlwerk mit Knüppel-Stranggießanlage ersetzt werden. Vormaterial für die Grobblechstrasse sollte fortan aus Duisburg kommen, sodass auch die Blockbrammenstraße in Oberhausen 1977 stillgelegt werden konnte.

Baubeginn der 140 Mio. DM Investition war 1979.

In die Halle des im Juli 1977 stillgesetzten SM Stahlwerks 2b wurden zwei 120 t Elektrolichtbogenöfen eingebaut und am 27.2.1980 in Betrieb genommen.

Das SM Stahlwerk 2a lief während der Bauzeit weiter. Erst im März 1980 endete die Siemens-Martin Stahlproduktion in Oberhausen.

Schon im August 1979 war die Roheisenerzeugung in Oberhausen ausgelaufen. Der Hochofen A wurde stillgelegt und im Sommer 1980 gesprengt. Die 4000 t Stahlschrott konnten im neuen Elektrostahlwerk wieder eingeschmolzen werden.

Im Mai 1983 waren bei TN in Oberhausen noch 6010 Arbeiter und Angestellte beschäftigt.

Ende 1983 stellte die Thyssen Stahl AG (ehem. ATH) ein Strukturkonzept zur Kostenreduzierung in seinen Werken vor. Insgesamt sollten 8000 Arbeitsplätze abgebaut werden. Thyssen begann seine Grobblechaktivitäten von Oberhausen und Hattingen auf die 1970 von Mannesmann übernommene und 1978 modernisierte Straße in Duisburg-Hüttenheim zu verlagern.

Quarto-Grobblechstrasse

Für Oberhausen bedeutete das die Schließung eines weiteren Kernaggregats; der 3,4 m Grobblechstrasse. Auch das Presswerk wurde 1984 stillgelegt. Der Ofen 1 im Elektrostahlwerk wurde auf Bodenabstich umgebaut, während des Umbaus nahm man den Ofen 2 wieder in Betrieb.

1986 stellte die Thyssen Stahl AG ein Profilstahlkonzept vor, daraufhin beendete die Feinstahlstraße in Oberhausen ihre Produktion.

Im gleichen Jahr verlor die Thyssen Niederrhein AG endgültig ihre Selbstständigkeit und wurde zur Betriebsabteilung der Thyssen Stahl AG.

1987 brachte das Ende für das 550er Mittelprofilwalzwerk.

Nun waren nur noch das Elektrostahlwerk und die Drahtstrasse 2 in Betrieb.

Bis Ende 1988 war die Belegschaft in Oberhausen auf etwa 2000 heruntergefahren worden.

1990 stellte auch das letzte Oberhausener Walzwerk, die Drahtstraße 2, die Produktion ein die Drahterzeugung wurde nach Duisburg-Hochfeld verlagert.

Nun verlieb nur noch die 1994 ausgegliederte Stahlwerk Oberhausen GmbH mit circa 500 Beschäftigten. Eine 1992 geplante Kooperation mit dem italienischen Stahlproduzenten Beltrame und der gemeinsam geplante Bau eines Stabstahlwalzwerks scheiterten auch an den Bauplänen für ein Einkaufszentrum auf der HOAG-Brache.

Am 19.12.1997 legte Thyssen das Elektrostahlwerk still, 2006 wurde es gesprengt.

Dank an das thyssenkrupp Konzernarchiv, das Stadtarchiv Oberhausen und das Rheinisch-Westfälische Wirtschaftsarchiv in Köln für die Unterstützung bei der Erstellung dieser Karte.

with a daily capacity of 22,300 t.

with a daily capacity of 22,300 t.