In die Abteilung vergessener Hüttenwerke gehört das Werk in Hüsten (heute zu Arnsberg) direkt an der Ruhr.

In die Abteilung vergessener Hüttenwerke gehört das Werk in Hüsten (heute zu Arnsberg) direkt an der Ruhr.

Das Hochofenwerk wurde 1908/9 erbaut und schon 1927 wieder stillgelegt und abgerissen.

Zur Hütte gehörte auch ein Siemens-Martin Stahlwerk mit vier Öfen (3x 15 t, 1 x 30 t), und eine Kokerei.

In den 1930er Jahren wurde in Hüsten noch ein Warmbandwalzwerk gebaut.

Diese Anlage kam nach dem 2 . Weltkrieg dann zur Hüttenwerke Siegerland AG und wurde 1966, nach der Übernahme durch die Hoesch AG, stillgelegt.

Das Hüttenwerksgelände wird heute durch ein Gewerbegebiet neu genutzt.

Tag Archives: Hochofen

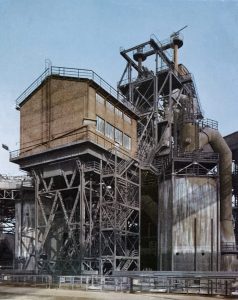

23/38 Hainer Hütte.

1959 gab es in der Bundesrepublik Deutschland noch 156 Hochöfen an 38 Standorten. Alle Standorte und alle Hochöfen sollen in dieser Serie im Kurzportrait vorgestellt werden.

Die 1444 erstmals erwähnte Hainer Hütte in Siegen gehörte ab 1916 zur benachbarten Giesserei Peipers (später Gontermann und Peipers). 1951 wurde der einzige Hochofen des nun an die Eiserfelder Hütte verpachteten Betriebs wieder angeblasen und erzeugte 2.200 t Siegerländer Spezialroheisen im Monat.

1955 ging in Hain die erste Masselgiessmaschine des Siegerlandes in Betrieb.

Am 19.9.1962 wurde die Produktion eingestellt.

Die Hainer Hütte erzeugte 1959 29.087 t Roheisen.

Hochöfen Hainer Hütte, 1959.

Hochofen 1: Gestelldurchmesser 2,2 m

22/38 Phoenix-Rheinrohr AG, Werk Hüttenbetrieb.

1959 gab es in der Bundesrepublik Deutschland noch 156 Hochöfen an 38 Standorten. Alle Standorte und alle Hochöfen sollen in dieser Serie im Kurzportrait vorgestellt werden.

Vier Hochöfen waren 1959 im heutigen Landschaftspark Nord vorhanden.

Der 1955 errichtete Hochofen 1, die beiden Öfen 3&4 die noch aus der Originalsubstanz von 1904/06 stammten, sie wurden noch über Senkrechtaufzüge und Hängebahnen begichtet, und der 1952 erbaute Hochofen 5. Der Hochofen 2 befand sich 1959 im Abbruch und ist erst 1963 wieder angeblasen worden.

Die Hochöfen 3&4 wurden Ende der 1960er Jahre stillgelegt und abgerissen und der Ofen 5 1973 unter Erhalt von Schrägaufzug und Windenhaus neu erbaut.

Anfang der 1980er Jahre wurde dann vor dem Hintergrund der weltweiten Stahlkrise die Roheisenproduktion im Werk Hüttenbetrieb (inzwischen wieder zu Thyssen gehörig) heruntergefahren und der Hochofen 1 1982 und der Ofen 2 1984 stillgelegt.

Der Hochofen 5 der nun nur noch Manganeisen erzeugte folgte 1985.

Seit 1994 gehören die drei Hochöfen zum Landschaftspark Duisburg-Nord.

Hochöfen Phoenix-Rheinrohr, Werk Hüttenbetrieb 1959.

Hochofen 1: Gestelldurchmesser 5,2 m.

Hochofen 3: Gestelldurchmesser 4,5 m.

Hochofen 4: Gestelldurchmesser 5,2 m.

Hochofen 5: Gestelldurchmesser 5,2 m.

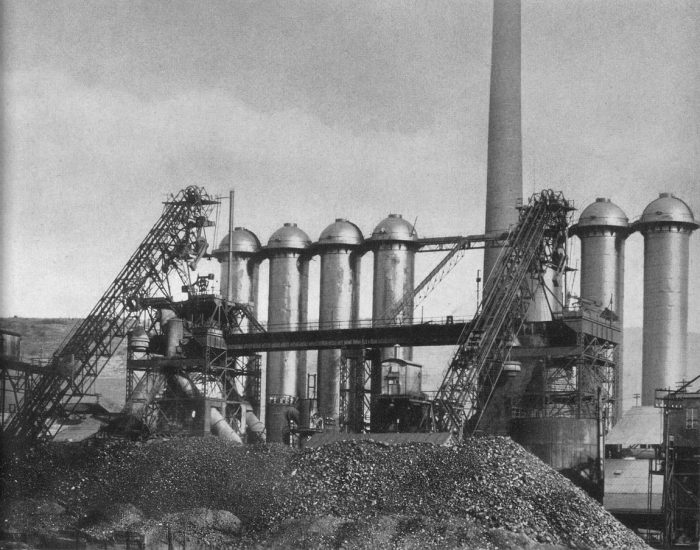

21/38 DHHU, Werk Dortmund

1959 gab es in der Bundesrepublik Deutschland noch 156 Hochöfen an 38 Standorten. Alle Standorte und alle Hochöfen sollen in dieser Serie im Kurzportrait vorgestellt werden.

Von den fünf Hochöfen des Werkes Dortmund (Union) der Dortmund-Hörder Hüttenunion gibt es heute nur noch wenige Zeugnisse.

Das Bild zeigt von links nach rechts die Hochöfen 1-5. nur die Öfen 1-3 besaßen Ende der 1950er Jahre schon Schrägaufzüge (Skip und Senkkübel), alle Hochöfen waren noch durch die Elektrohängebahn erreichbar; 4 & 5 hatten nur diese Möglichkeit. Auf der Südseite der Ofengruppe existierte noch eine Koksseilbahn.

Der Hochofen 3 wurde 1959 neu zugestellt und mit einer Skipbegichtung ausgerüstet.

Der gleiche Umbau erfolgte am Hochofen 5 drei Jahre später. Trotz dieser Investitionen legte die DHHU die gesamte Roheisenerzeugung am Standort Dortmund im September 1963 still und verlagerte sie nach Hörde.

Das Hüttenwerk in Dortmund erzeugte 1959 1.031.448 t Roheisen.

Hochöfen DHHU, Werk Dortmund, 1959.

Hochofen 1: Gestelldurchmesser 6,5 m

Hochofen 2: Gestelldurchmesser 7,0 m

Hochofen 3: Gestelldurchmesser 7,0 m

Hochofen 4: Gestelldurchmesser 7,0 m

Hochofen 5: Gestelldurchmesser 6,5 m

Karte: Niederrheinische Hütte AG, Duisburg, 1964.

Die 1851 gegründete Niederrheinische Hütte die ab 1904 zum integrierten Hüttenwerk ausgebaut worden war spezialisierte sich nach dem 2. Weltkrieg und der Demontage des Blechwalzwerks auf die Herstellung von Drähten und Stabstahl.

Die Roheisenerzeugung wurde zwischen 1955 und 1959 durch den Neubau der Hochöfen 1 und 3 modernisiert. Der noch von 1937 stammende Ofen 2 konnte 1959 stillgelegt werden. Der Hochofen 3 war mit einem Gestelldurchmesser von 5,5 m, einem Volumen von 725 m³ und einer Profilhöhe (Gestellboden-Gasfang) von 22,25 m der größte Hochofen der NH. 1956 installierte die NH als erstes Hüttenwerk in Deutschland eine Gichtgasturbine zur Erzeugung von Strom und Hochofenwind. Trotzdem belegte die Hütte mit einer Jahresproduktion von circa 400.000 t (1962) nur den 20. Rang unter den deutschen Roheisenerzeugern.

1958 wurde die 1913 erbaute Erzröstanlage mit Handbeschickung (die letzte ihrer Art in Deutschland) durch eine moderne Sinteranlage mit einem 2×30 m Dwight-Loyd Band ersetzt.

1955 übernahm die August-Thyssen-Hütte die Aktienmehrheit der Niederrheinischen Hütte und ab 1958 lieferte die NH Roheisen im Flüssigtransport an das Siemens-Martin-Stahlwerk der ATH.

Nach der Übernahme der Phoenix-Rheinrohr AG durch die ATH in 1964 wurden die Roheisenaktivitäten der Thyssen-Gruppe neu geordnet und auf die Standorte Hamborn, Ruhrort und Meiderich konzentriert.

Der Hochofen 1 der NH wurde daher im August 1965 heruntergefahren und der Ofen 3 als letzter am 23.9.1966 stillgelegt. Die Sinteranlage wurde noch bis Ende der 60er Jahre an die Hüttenwerke Rheinhausen verpachtet.

Das SM-Stahlwerk der NH stammte aus dem Jahr 1906 und wurde bis 1963 mit sieben und danach mit sechs Siemens-Martin-Öfen betrieben. In den 1950er und frühen 1960er Jahren fand eine schrittweise Modernisierung und Umstellung von Generatorgas- auf Ölfeuerung statt. Das SM-Stahlwerk wurde am 5.11.1966 stillgelegt.

1964 betrieb die Niederrheinische Hütte noch sechs Walzstrassen:

Eine Blockstrasse und eine Knüppelstrasse (beide Bj. 1910) zur Erzeugung von Halbzeug im wesentlichen für die eigenen Fertigstrassen.

Die kontinuierlichen Drahtstrassen 2 (Bj. 1930) und 3 (Bj. 1955) und zwei Feineisenstrassen (die 280er und 420er Strassen beide Bj. 1924).

Die 1913 erbaute Drahtstrasse 1 war schon 1963 stillgelegt worden. Mit der Schließung der Flüssigphase der NH wurden 1966 auch die Block- und Knüppelstrasse stillgelegt und das Halbzeug wurde fortan aus dem Thyssenverbund bezogen.

Die Drahtstrasse 2 wurde 1966 stillgesetzt und 1968 durch die neue Drahtstrasse 4 die im Bereich des ehem. Knüppellagers errichtet worden war ersetzt.

1971 fusionierte Thyssen die 1968 übernommene Hüttenwerk Oberhausen AG und die Niederrheinische Hütte zur Thyssen Niederrhein AG. Die Draht- und Feineisenstrassen beider Werke arbeiteten nun im Verbund.

Nach der Stilllegung der Drahtstrasse 3 im Mai 1978 arbeiteten in Hochfeld nur noch die neue Strasse 4 und die beiden Feineisenstrassen.

Die Produktion von Feineisen in Hochfeld wurde 1989 beendet, die Mittelstaffel der 280er Strasse befindet sich heute in der Ausstellung des LWL-Industriemuseums Henrichshütte in Hattingen.

Die Drahtstrasse 4 wurde 1997 an die ISPAT Gruppe verkauft und firmierte seit 2007 unter dem Namen ArcelorMittal Hochfeld GmbH.

2013 wurde die Produktion am Standort der Niederrheinischen Hütte eingestellt und die Walzdrahtfertigung zur neuen einadrigen Strasse nach Ruhrort verlagert.

Vielen Dank an das thyssenkrupp Konzernarchiv und das Stadtarchiv Duisburg für die Unterstützung bei der Erstellung dieser Karte.